цементовоз -алюминиевый завод

По сути, цементовоз-алюминиевый завод – это не просто производственное предприятие. Это целая экосистема, где логистика, качество металла, и, конечно, собственные разработки сплавов играют решающую роль. Часто начинают с простого – 'надо сделать как обычно'. Но 'обычно' в этой сфере – это быстро устаревает. Особенно, если речь идет о современных требованиях к грузоподъемности и долговечности. Попытаюсь поделиться опытом, не претендуя на абсолютную истину, а просто фиксируя наблюдаемые закономерности и личные ошибки.

Ключевые факторы, влияющие на эффективность цементовоз-алюминиевый завод

Первое, что приходит на ум – это, конечно, качество исходного материала. Алюминиевые сплавы для кузовов цементовозов – это не просто алюминий, это тщательно подобранные композиции, рассчитанные на определенные нагрузки и агрессивную среду. Мы столкнулись с ситуацией, когда якобы 'стандартный' сплав, который вроде бы должен был подойти, начинал корродировать уже через год эксплуатации. Пришлось пересматривать спецификации, искать более устойчивые к воздействию цементной пыли и влаги сплавы. Это, безусловно, увеличивает себестоимость, но позволяет избежать серьезных проблем с ремонтом и безопасностью.

Важную роль играет технологический процесс. Недостаточная термообработка отливок, неправильный выбор сварочных материалов, ошибки в контроле качества – всё это может привести к образованию трещин, снижению прочности и, как следствие, к авариям. Вспомните, сколько раз приходилось видеть фотографии разбитых кузовов цементовозов, и каждый раз причина – в недоработке на каком-то этапе производства. Проблема часто в человеческом факторе, в недостаточной квалификации персонала или в отсутствии должного контроля за соблюдением технологических регламентов.

Еще один немаловажный момент – это современные требования к экологичности. Все больше компаний отдают предпочтение цементовозам с низким уровнем выбросов и использованием экологически чистых материалов. Это не только позволяет соответствовать нормативным требованиям, но и повышает конкурентоспособность. Именно поэтому многие сейчас экспериментируют с использованием композитных материалов в некоторых элементах конструкции, хотя это пока не является массовым явлением.

Проблемы, связанные с логистикой и хранением продукции

Логистика – это отдельная головная боль. Мы работали с одним заводом, который производил цементовозы, но не имел собственной системы складирования готовой продукции. Постоянно возникали задержки с отгрузкой, повреждения кузовов в процессе хранения. В итоге, клиенты недовольны, а завод теряет деньги. Решение – создание собственного логистического хаба с контролируемыми условиями хранения, с использованием специализированной техники для перемещения тяжелых конструкций.

Важно учитывать размеры и вес цементовозов при планировании логистических маршрутов. Не всегда можно проехать по обычным дорогам, часто требуются специальные разрешения и согласования. Это может значительно увеличить стоимость доставки и затянуть сроки.

Кроме того, необходимо обеспечить надлежащую упаковку и крепление деталей при транспортировке. Неправильная упаковка может привести к повреждению продукции и, как следствие, к финансовым потерям. С этим часто сталкиваются при отправке запчастей клиентам, которые не уделяют должного внимания упаковке и хранению.

Опыт работы с различными типами алюминиевых сплавов

Ассортимент алюминиевых сплавов для цементовозов постоянно расширяется. Существуют сплавы, предназначенные для работы в экстремально холодных условиях, сплавы, устойчивые к коррозии, и сплавы, обладающие повышенной ударной вязкостью. Выбор сплава зависит от конкретных условий эксплуатации и требований заказчика. Мы проводили тестирование различных сплавов в реальных условиях, чтобы выявить наиболее эффективные и долговечные.

Особое внимание следует уделять совместимости сплава с другими материалами, используемыми в конструкции цементовоза. Например, необходимо учитывать возможность возникновения гальванической коррозии при контакте алюминия с сталью. Для предотвращения этой проблемы используют специальные изолирующие прокладки и покрытия.

Не стоит забывать и о стоимости различных сплавов. Высокопрочные сплавы, как правило, стоят дороже, чем обычные. При выборе сплава необходимо учитывать не только его характеристики, но и его стоимость, а также общую стоимость жизненного цикла цементовоза.

Перспективы развития производства цементовоз-алюминиевый завод

На мой взгляд, будущее производства цементовозов связано с использованием новых технологий и материалов. В частности, перспективным направлением является применение аддитивных технологий для изготовления сложных деталей конструкции. Это позволит сократить время производства, снизить затраты и повысить точность изготовления.

Еще одним перспективным направлением является разработка цементовозов с использованием интеллектуальных систем управления. Эти системы будут отслеживать состояние цементовоза, предупреждать о возможных неисправностях и оптимизировать маршруты движения. Это позволит повысить безопасность эксплуатации и снизить эксплуатационные расходы.

Наконец, не стоит забывать о важности автоматизации производственных процессов. Автоматизация позволит повысить производительность, снизить затраты и улучшить качество продукции.

Ошибки, которых стоит избегать при строительстве цементовоз-алюминиевый завод

Самая распространенная ошибка – это недооценка важности квалификации персонала. Недостаточно обученные рабочие могут допускать ошибки, которые приведут к серьезным последствиям. Необходимо постоянно повышать квалификацию персонала, проводить тренинги и семинары, а также внедрять системы мотивации.

Еще одна ошибка – это отсутствие эффективной системы контроля качества. Необходимо проводить контроль качества на всех этапах производства, от входного контроля сырья до выходного контроля готовой продукции. Это позволит выявить и устранить дефекты на ранней стадии, а также предотвратить попадание брака к заказчику.

Не стоит забывать и о важности планирования и организации производства. Необходимо четко планировать производственные процессы, оптимизировать логистические потоки и обеспечивать своевременную поставку необходимых материалов и оборудования. Без эффективного планирования производство будет хаотичным и неэффективным.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

3-осный бортовой полуприцеп

3-осный бортовой полуприцеп -

4-осный фургонный полуприцеп

4-осный фургонный полуприцеп -

4-осный кузовной самосвальный полуприцеп (боковая разгрузка)

4-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

3-осный фургонный полуприцеп

3-осный фургонный полуприцеп -

2-осный бортовой полуприцеп

2-осный бортовой полуприцеп -

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

4-осный прямолинейный кузовной транспортный полуприцеп

4-осный прямолинейный кузовной транспортный полуприцеп -

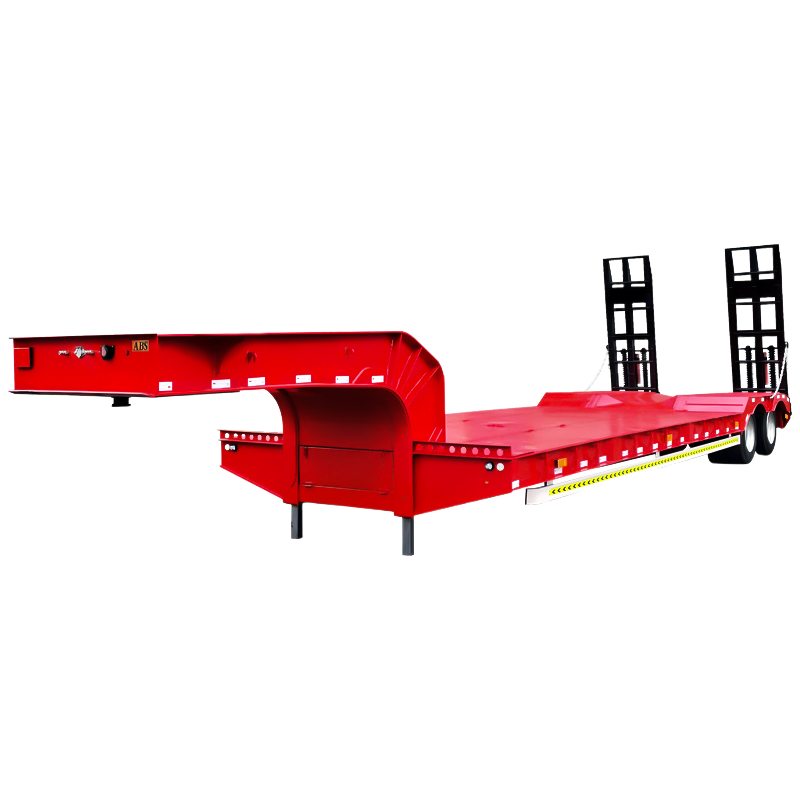

2-осный низкорамный полуприцеп

2-осный низкорамный полуприцеп -

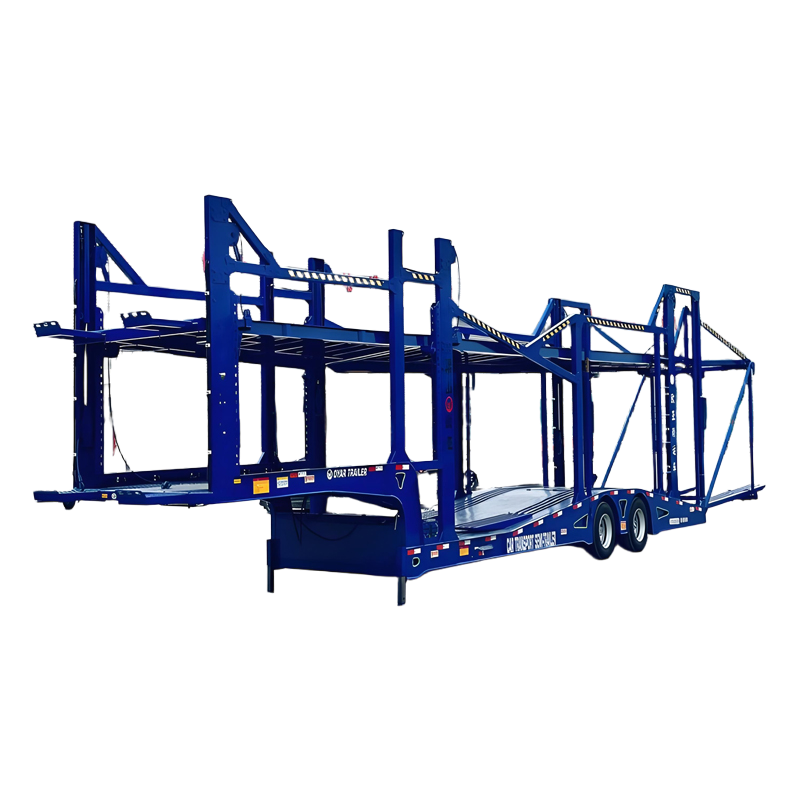

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей

Связанный поиск

Связанный поиск- Полуприцеп с тканевыми бортами в паре с полуприцепом с прямыми балками для оптимальной перевозки фургонов

- Автомобильный транспорт для перевозки легковых авто по дорогам

- бортовой грузовик производитель

- Фургон бабочка в Китае

- полуприцеп грузовик завод

- самосвальные полуприцепы россии в Китае

- тормозной полуприцепа производитель

- самосвальный прицеп -боковой поставщик

- Универсальный полуприцеп с тканевыми бортами для перевозки

- обрешетка полуприцепа производитель