Самосвальный фургонный полуприцеп с оптимизированной конструкцией

В последнее время всё чаще в разговорах всплывает тема самосвального фургон полуприцепа с оптимизированной конструкцией. Зачастую это звучит как какая-то модная штука, но на деле – это не просто маркетинговый ход. Многие клиенты думают, что 'оптимизированная конструкция' – это что-то абстрактное, что позволяет просто снизить вес. Это, конечно, тоже часть, но оптимизация – это комплексный подход, затрагивающий множество аспектов, и результат может оказаться гораздо более ощутимым, чем просто 'легче'. И я вам скажу, как человек, который не первый год возится с полуприцепами, это действительно может переломить ситуацию.

Что скрывается за термином 'оптимизированная конструкция'?

Итак, что же подразумевается под 'оптимизированной конструкцией'? Во-первых, это, безусловно, снижение массы. Это достигается за счет использования современных материалов, таких как высокопрочные стали и алюминиевые сплавы, а также за счет пересмотра конструкции самой рамы и кузова. Но это лишь верхушка айсберга. Во-вторых, оптимизация касается распределения нагрузки, повышения прочности ключевых элементов, улучшения аэродинамики и, конечно же, упрощения сборки и обслуживания. Это не просто набор отдельных улучшений, а целостная концепция, направленная на достижение максимальной эффективности.

Например, мы недавно работали над проектом для транспортной компании, которая занималась перевозкой строительных материалов. Они жаловались на высокий расход топлива и износ подвески старого парка. Мы предложили им самосвальный фургон полуприцеп с оптимизированной конструкцией, с использованием более легкой рамы и улучшенной аэродинамики. Результат – снижение расхода топлива на 15% и увеличение ресурса подвески на 20%. Это не просто цифры, это реальная экономия и снижение простоев. Конечно, надо сразу сказать, что это не всегда самая дешевая опция, но в долгосрочной перспективе она оправдывает себя.

Материалы и технологии в оптимизации

Использование современных материалов – это, безусловно, ключевой фактор. Мы часто используем высокопрочные стали, которые позволяют снизить вес конструкции без ущерба для ее прочности. Также мы активно применяем алюминиевые сплавы для изготовления кузова и других элементов, где это целесообразно. Алюминий, конечно, дороже стали, но он существенно легче, что приводит к снижению общего веса полуприцепа и, как следствие, к экономии топлива. Важно понимать, что выбор материала зависит от конкретных условий эксплуатации и требований к полуприцепу. Не всегда алюминий – это лучший вариант. В некоторых случаях сталь может быть более предпочтительной.

Но просто использование 'легких' материалов недостаточно. Важна и технология изготовления. Например, мы применяем технологии сварки, которые позволяют создавать более прочные и надежные соединения, даже при использовании тонких листов металла. Также мы используем современные методы моделирования и анализа, чтобы оптимизировать форму конструкции и распределение нагрузки. Это позволяет нам создавать полуприцепы, которые одновременно легкие и прочные.

Проблемы и сложности оптимизации

Конечно, оптимизация конструкции – это не всегда просто. В процессе разработки часто возникают различные проблемы и сложности. Например, мы сталкивались с проблемой обеспечения достаточной жесткости кузова при использовании более легких материалов. Это требует применения сложных математических расчетов и использования дополнительных элементов усиления. Кроме того, необходимо учитывать требования к безопасности и соответствие нормативным документам.

Еще одна проблема – это стоимость. Оптимизированная конструкция обычно дороже, чем стандартная. Но, как я уже говорил, в долгосрочной перспективе она оправдывает себя за счет снижения расхода топлива, увеличения ресурса и снижения затрат на обслуживание. Ключевой момент – это правильный расчет экономической эффективности. Нельзя просто переплачивать за 'оптимизацию' без четкого понимания, какие выгоды она принесет.

Важность точного расчета нагрузки

Нельзя недооценивать важность точного расчета нагрузки. Это критически важно для обеспечения безопасности и надежности полуприцепа. Неправильный расчет нагрузки может привести к перегрузке конструкции и, как следствие, к ее разрушению. Поэтому мы всегда проводим тщательный расчет нагрузки, учитывая все возможные факторы, такие как вес груза, скорость движения, состояние дорог и погодные условия.

Мы используем специализированное программное обеспечение для расчета нагрузки, которое позволяет нам моделировать различные сценарии эксплуатации и выявлять потенциальные слабые места конструкции. Также мы проводим испытания полуприцепов на различных дорогах и при различных условиях эксплуатации, чтобы убедиться в их надежности и безопасности. Именно поэтому АО Производство автомобилей специального назначения в Шаньдуне Фуюань придает особое значение качеству и безопасности своих изделий.

Реальные кейсы и опыт

Помимо проекта для транспортной компании, я могу привести еще несколько примеров успешного применения самосвального фургон полуприцепа с оптимизированной конструкцией. Например, мы разработали полуприцеп для перевозки негабаритных грузов, который значительно легче стандартных аналогов, но при этом обладает достаточной прочностью и надежностью. Это позволило нашим клиентам снизить затраты на транспортировку и повысить эффективность работы.

Или еще один пример – мы модернизировали существующий парк полуприцепов для одного из логистических операторов. Мы заменили стандартные элементы конструкции на более легкие и прочные, улучшили аэродинамику кузова и оптимизировали систему подвески. В результате мы смогли снизить расход топлива на 10% и увеличить срок службы полуприцепов на 15%. Это был очень успешный проект, который позволил нашему клиенту значительно снизить операционные расходы.

Перспективы развития

В будущем, я уверен, что самосвальные фургон полуприцепы с оптимизированной конструкцией будут становиться все более популярными. С ростом конкуренции на рынке транспортных услуг, компании будут вынуждены искать способы снижения затрат и повышения эффективности работы. Оптимизированная конструкция – это один из эффективных способов решить эту задачу. Мы планируем продолжать совершенствовать наши технологии и разрабатывать новые модели полуприцепов, которые будут соответствовать самым высоким требованиям безопасности и надежности.

Кроме того, мы активно работаем над внедрением новых материалов и технологий, таких как 3D-печать и искусственный интеллект, для дальнейшей оптимизации конструкции полуприцепов. Мы верим, что эти технологии позволят нам создавать еще более легкие, прочные и эффективные полуприцепы.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

3-осный фургонный полуприцеп

3-осный фургонный полуприцеп -

4-осный контейнеровозный полуприцеп (скелетный прицеп)

4-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

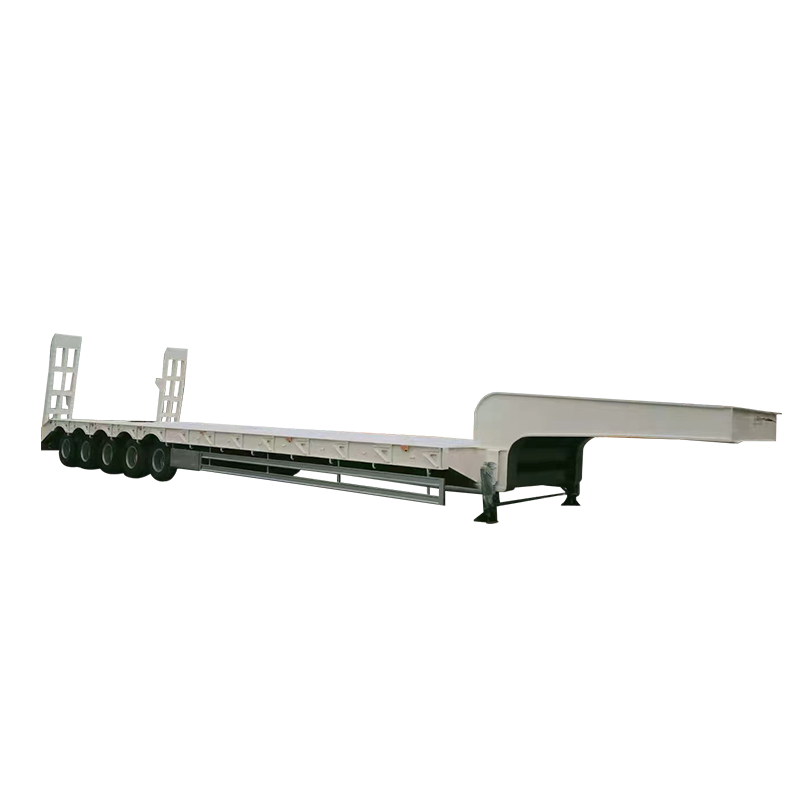

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

2-осный кузовной самосвальный полуприцеп (боковая разгрузка)

2-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

4-осный прямолинейный кузовной транспортный полуприцеп

4-осный прямолинейный кузовной транспортный полуприцеп -

4-осный фургонный полуприцеп

4-осный фургонный полуприцеп -

2-осный бортовой полуприцеп

2-осный бортовой полуприцеп -

3-осный гусеничный кузовной транспортный полуприцеп

3-осный гусеничный кузовной транспортный полуприцеп -

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный низкорамный полуприцеп

3-осный низкорамный полуприцеп

Связанный поиск

Связанный поиск- полуприцепы тракторные самосвальные в Китае

- Выбор полуприцеп самосвальный зерновоз для сельскохозяйственных нужд

- Фургон бабочка: современные технологии в мини-грузоперевозках

- полуприцеп цистерна завод

- танк контейнеры в Китае

- Большой самосвальный фургонный полуприцеп для массовой перевозки

- обрешетка полуприцепа завод

- Полуприцеп с боковыми шторами для транспортировки товаров

- Полуприцеп с решетчатым бортом для перевозки металлолома

- контейнерный прицеп в Китае