самосвальный фургонный полуприцеп производитель

Говоря о самосвальных фургонных полуприцепах производитель, часто попадаются очень общие фразы о качестве и надежности. Да, это важно, конечно. Но, на мой взгляд, все дело в понимании реальных потребностей – не в маркетинговых уловках, а в каждодневных трудностях, с которыми сталкиваются наши клиенты. Попытаюсь поделиться своим опытом, как тех, когда все шло гладко, так и теми, когда приходилось искать нестандартные решения. И да, не все технологии, продвигаемые на рынке, одинаково эффективны в российских условиях.

Что действительно важно при выборе самосвального фургонного полуприцепа?

Первое, на что стоит обратить внимание – это, конечно, грузоподъемность и объем кузова. Но это лишь отправная точка. Важно учитывать тип груза: зерно, строительные материалы, песок… Каждый из них требует своего подхода к конструкции кузова и системе выгрузки. Слишком большой угол наклона коры может привести к задержке выгрузки сыпучих материалов, а недостаточно прочные стенки – к деформациям при транспортировке тяжелых грузов. Это не просто цифры в техническом паспорте, это реальные последствия, которые влияют на производительность и безопасность.

Кроме того, не стоит забывать о конструкции заднего органа выгрузки. Рычажный, винтовой, шаговый – каждый вариант имеет свои плюсы и минусы. Рычажные органки более просты в обслуживании, но требуют больше места для маневрирования. Винтовые – более компактные, но более подвержены поломкам при неправильной эксплуатации. Винтовые меняют геометрию, что влияет на расход топлива, и это надо учитывать при расчете экономической эффективности.

Я помню один случай, когда клиенту выбрали полуприцеп с винтовым органом выгрузки, ориентируясь на его компактность. Однако, при работе с крупнозернистым песком, винты часто застревали и требовали ручной разгрузки. Это приводило к задержкам и дополнительным расходам на обслуживание. В итоге, мы предложили альтернативный вариант с рычажным органом, и проблема была решена. Вот где опыт помогает избежать ошибок.

Геометрия кузова и распределение нагрузки

Распределение нагрузки в кузове – это отдельный разговор. Неправильно распределенные грузы могут привести к неравномерному износу подвески и колес, а также к ухудшению управляемости полуприцепа. Тут важна не только общая масса груза, но и его расположение. Лучше всего распределять тяжелые грузы по центру кузова, а легкие – по периферии.

Недавно столкнулись с ситуацией, когда клиенту поставляли полуприцеп, конструкция которого не предусматривала достаточную жесткость стенок. При транспортировке тяжелого груза произошла деформация кузова, что потребовало дорогостоящего ремонта. Это пример того, как важно не только учитывать грузоподъемность, но и жесткость конструкции.

Качество материалов и сборки – залог долговечности

Современные производители полуприцепов используют различные материалы – сталь, алюминий, композитные материалы. Выбор материала зависит от назначения полуприцепа и условий эксплуатации. Сталь – это классический вариант, который отличается прочностью и долговечностью. Алюминий – более легкий, что позволяет увеличить полезную нагрузку. Композитные материалы – это относительно новая технология, которая позволяет создавать более легкие и прочные конструкции.

Важно не только сам материал, но и качество его обработки и сборки. Некачественная сварка, неправильная установка креплений – все это может привести к серьезным проблемам в будущем. Поэтому, при выборе самосвального фургонного полуприцепа производитель, не стоит экономить на качестве материалов и сборки.

Мы всегда уделяем особое внимание контролю качества на всех этапах производства. Используем только сертифицированные материалы и современное оборудование. Перед отправкой полуприцеп проходит тщательную проверку на соответствие требованиям безопасности и техническим характеристикам.

Роль автоматизации в производстве

Автоматизация производства – это не просто модный тренд, а необходимость. Современные производители полуприцепов используют роботов и автоматизированные линии для повышения эффективности и снижения затрат. Это позволяет получать более точные и качественные детали, а также сократить сроки производства.

Мы постепенно внедряем автоматизированные технологии на нашем производстве. Это позволяет нам выпускать полуприцепы более высокого качества и снижать их стоимость. Хотя, конечно, автоматизация требует значительных инвестиций и постоянного обслуживания.

Обслуживание и ремонт – важная составляющая

Не стоит забывать и об обслуживании и ремонте самосвального фургонного полуприцепа. Регулярное техническое обслуживание позволяет предотвратить поломки и продлить срок службы полуприцепа. Кроме того, важно иметь надежного поставщика запасных частей и квалифицированных специалистов по ремонту.

Мы предлагаем нашим клиентам полный спектр услуг по обслуживанию и ремонту полуприцепов. У нас есть собственный сервисный центр, оснащенный современным оборудованием. Мы используем только оригинальные запасные части и гарантируем высокое качество ремонта.

В последнее время участились случаи недобросовестного ремонта, когда мастера заменяют детали некачественными аналогами. Это приводит к быстрому износу и поломкам, и в конечном итоге, к увеличению затрат на обслуживание. Поэтому, важно выбирать надежного сервисного центра, который гарантирует использование только качественных запчастей.

Заключение: выбираем надежного партнера

Выбор самосвального фургонного полуприцепа производитель – это ответственный шаг, который требует тщательного анализа и взвешенного подхода. Важно не только учитывать технические характеристики полуприцепа, но и выбирать надежного партнера, который предоставит качественный продукт и обеспечит своевременное обслуживание и ремонт. Надеюсь, мой опыт поможет вам сделать правильный выбор.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

4-осный гусеничный кузовной транспортный полуприцеп

4-осный гусеничный кузовной транспортный полуприцеп -

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

4-осный контейнеровозный полуприцеп (скелетный прицеп)

4-осный контейнеровозный полуприцеп (скелетный прицеп) -

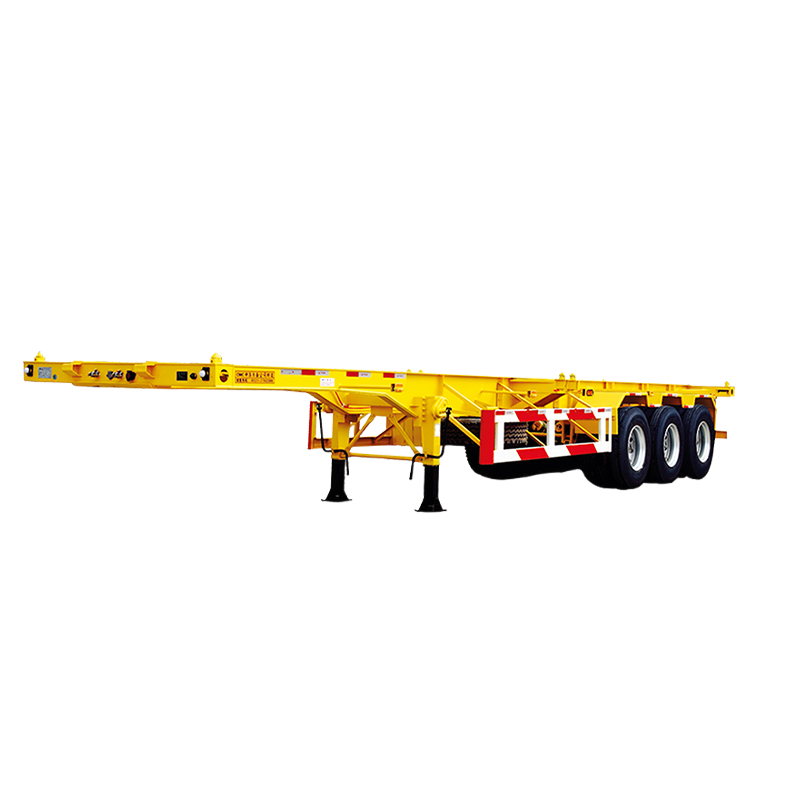

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный бортовой полуприцеп

3-осный бортовой полуприцеп -

3-осный прямолинейный кузовной транспортный полуприцеп

3-осный прямолинейный кузовной транспортный полуприцеп -

3-осный низкорамный полуприцеп

3-осный низкорамный полуприцеп -

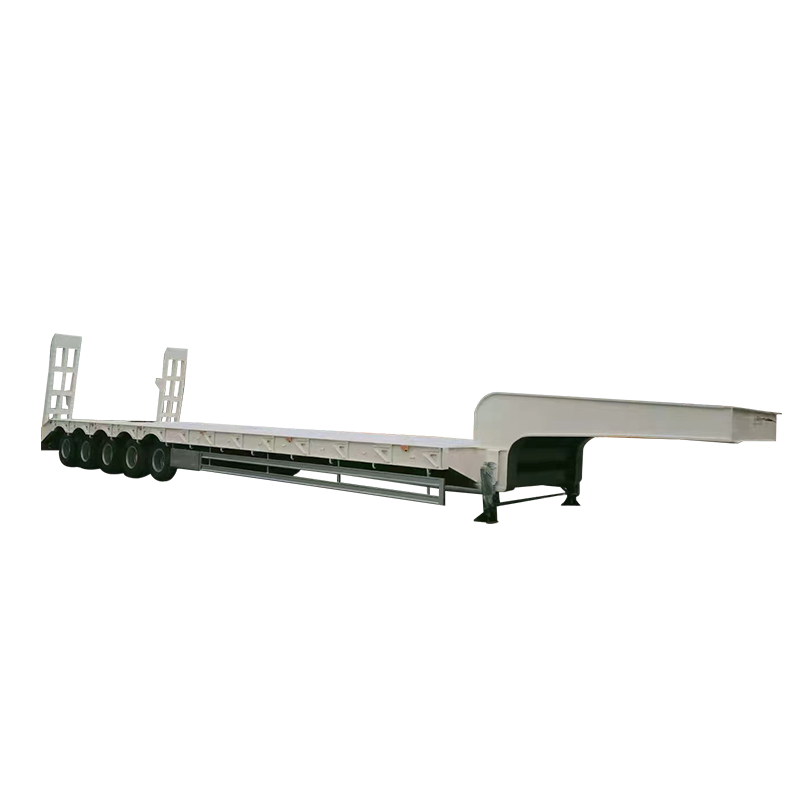

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

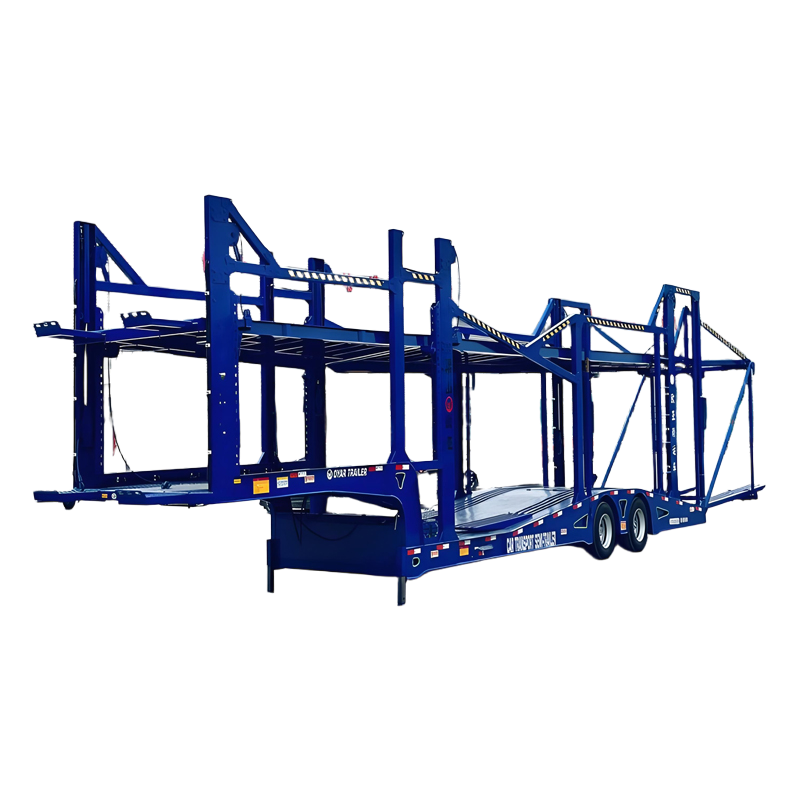

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

2-осный бортовой полуприцеп

2-осный бортовой полуприцеп -

2-осный прямолинейный кузовной транспортный полуприцеп

2-осный прямолинейный кузовной транспортный полуприцеп -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп

Связанный поиск

Связанный поиск- полуприцеп с тканевыми бортами для перевозки поставщик

- Полуприцеп с решетчатым бортом для перевозки строительных материалов

- купить прицеп самосвальный оптом

- Прицеп с боковыми шторами для перевозки строительных материалов

- полуприцеп с боковыми шторами в Китае

- полуприцеп шмитц завод

- бортовой полуприцеп производитель

- Продажа самосвальных полуприцепов для строительной отрасли

- Как выбрать подходящий полуприцеп для перевозки контейнеров

- Полуприцеп с решетчатым бортом для перевозки на дальние расстояния