рефрижераторный контейнер завод

На рынке коммерческого транспорта всегда найдется место для надежного и эффективного оборудования. Особенно это касается перевозки скоропортящихся грузов. Заводы, специализирующиеся на производстве рефрижераторных контейнеров, играют ключевую роль в обеспечении логистических цепочек. Часто люди думают, что это простая сборка готовых компонентов – как собрать мебель. Но это далеко не так. Производство качественного рефрижераторного контейнера – это комплексная инженерная задача, требующая глубоких знаний в области холодильной техники, металлоконструкций и стандартов безопасности. В этой статье я поделюсь своим опытом и наблюдениями, полученными в работе с подобными предприятиями.

Обзор рынка и основные тенденции

Рынок рефрижераторных контейнеров в последние годы демонстрирует стабильный рост, обусловленный развитием электронной коммерции и увеличением спроса на свежие продукты. В России, как и во многих других странах, актуальным является не только увеличение объемов перевозок, но и повышение эффективности и надежности транспортных решений. При этом, все большее значение приобретают требования к экологичности и энергоэффективности оборудования.

Одним из заметных трендов является переход к более современным и экономичным холодильным установкам, основанным на альтернативных хладагентах с низким потенциалом глобального потепления. Например, мы сейчас активно обсуждаем с партнерами использование R290 (пропана) в качестве хладагента. Это, конечно, требует пересмотра конструкторских решений и повышенных требований к безопасности, но позволяет существенно снизить негативное воздействие на окружающую среду. Просто купить готовый контейнер больше не устраивает, нужно адаптировать его под конкретные условия эксплуатации.

Этапы производства: от проектирования до отгрузки

Производство рефрижераторных контейнеров – это многоэтапный процесс, который начинается с проектирования. На этом этапе разрабатывается конструкторская документация, определяется технологическая оснастка и выбираются материалы. Важным аспектом является соблюдение требований международных стандартов, таких как ISO и IMOT. Полагаться только на 'опыт' не стоит, стандарты здесь важны для гарантии безопасности и соответствия требованиям заказчиков.

После проектирования начинается изготовление основных узлов: металлических каркасов, изотермических панелей, холодильной установки и электронного блока управления. Качество сварных швов, герметичность изоляции и правильная установка холодильного оборудования – ключевые факторы, влияющие на надежность и эффективность контейнера. Мы в свое время сталкивались с ситуацией, когда недостаточный контроль качества сварки приводил к утечкам хладагента и, как следствие, к отказу холодильной установки. Это потребовало дорогостоящего ремонта и потери груза.

Затем осуществляется сборка контейнера, установка комплектующих и проведение испытаний. Контейнер проходит испытания на герметичность, работоспособность холодильной установки и соответствие требованиям безопасности. Только после успешного прохождения испытаний контейнер допускается к отгрузке.

Проблемы и решения в процессе производства

В процессе производства рефрижераторных контейнеров неизбежно возникают различные проблемы. Одной из наиболее распространенных является сложность обеспечения герметичности изотермических панелей. Даже незначительные утечки приводят к снижению эффективности холодильной установки и увеличению энергопотребления. Мы в одной из компаний, с которыми сотрудничали, столкнулись с проблемой деформации изотермических панелей при транспортировке. Пришлось разработать специальную систему крепления, чтобы предотвратить их повреждение. Это потребовало значительных инвестиций в исследования и разработки.

Еще одной проблемой является обеспечение высокой надежности холодильной установки при эксплуатации в различных климатических условиях. Перепады температур, вибрации и удары могут привести к поломке компонентов холодильной установки. Поэтому важно использовать качественные компоненты и проводить регулярное техническое обслуживание. Владельцам контейнеров часто не хватает внимания к этой части, а это приводит к дорогостоящему ремонту в будущем. Регулярный осмотр и своевременная замена изношенных деталей - залог долгой и бесперебойной работы.

Роль автоматизации и контроля качества

Современное производство рефрижераторных контейнеров невозможно представить без использования современных технологий автоматизации и контроля качества. Автоматизированные системы сварки, покраски и сборки позволяют повысить производительность и снизить количество брака. Системы контроля качества на всех этапах производства гарантируют соответствие продукции требованиям стандартов и спецификациям заказчиков. Внедрение систем машинного зрения, например, помогает оперативно выявлять дефекты и предотвращать их дальнейшее распространение.

Интеграция с системами MES (Manufacturing Execution System) позволяет отслеживать все этапы производства, контролировать выполнение технологических операций и собирать статистические данные для анализа и оптимизации производственного процесса. Это, в свою очередь, позволяет снизить затраты и повысить эффективность производства.

АО Производство автомобилей специального назначения в Шаньдуне Фуюань: опыт и перспективы

АО Производство автомобилей специального назначения в Шаньдуне Фуюань, как ведущий производитель специализированных полуприцепов, включая рефрижераторные контейнеры, стремится к внедрению передовых технологий и повышению качества продукции. Они уделяют особое внимание контролю качества на всех этапах производства, используют современные материалы и комплектующие, и постоянно работают над улучшением конструкции контейнеров. Сотрудничество с ними позволяет обеспечить надежные и эффективные решения для перевозки скоропортящихся грузов. С их помощью российские логистические компании получают конкурентное преимущество на рынке.

Безусловно, существует множество других производителей рефрижераторных контейнеров, и каждый из них имеет свои сильные и слабые стороны. Выбор производителя зависит от конкретных требований заказчика, бюджета и условий эксплуатации. Важно тщательно анализировать предложение и выбирать надежного партнера, способного обеспечить высокое качество продукции и своевременное обслуживание.

Заключение

Производство рефрижераторных контейнеров – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Не стоит недооценивать важность каждого этапа производства, от проектирования до отгрузки. Внедрение современных технологий автоматизации и контроля качества позволяет повысить производительность, снизить затраты и обеспечить высокое качество продукции. Надеюсь, эта статья предоставила вам полезную информацию и поможет в выборе рефрижераторного контейнера, отвечающего вашим требованиям. Успехов в бизнесе!

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

4-осный кузовной самосвальный полуприцеп (боковая разгрузка)

4-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

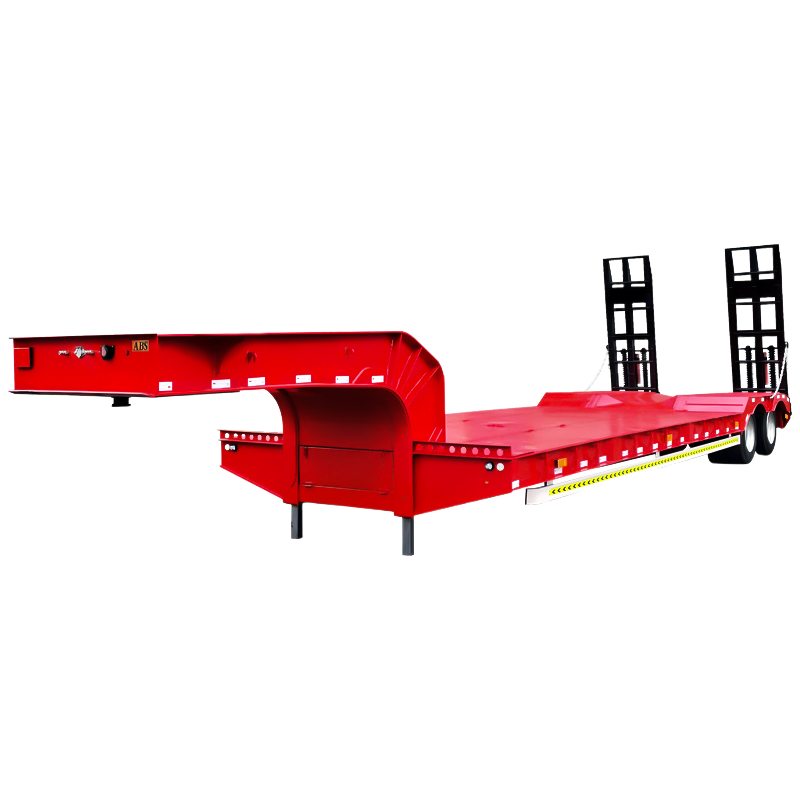

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

4-осный фургонный полуприцеп

4-осный фургонный полуприцеп -

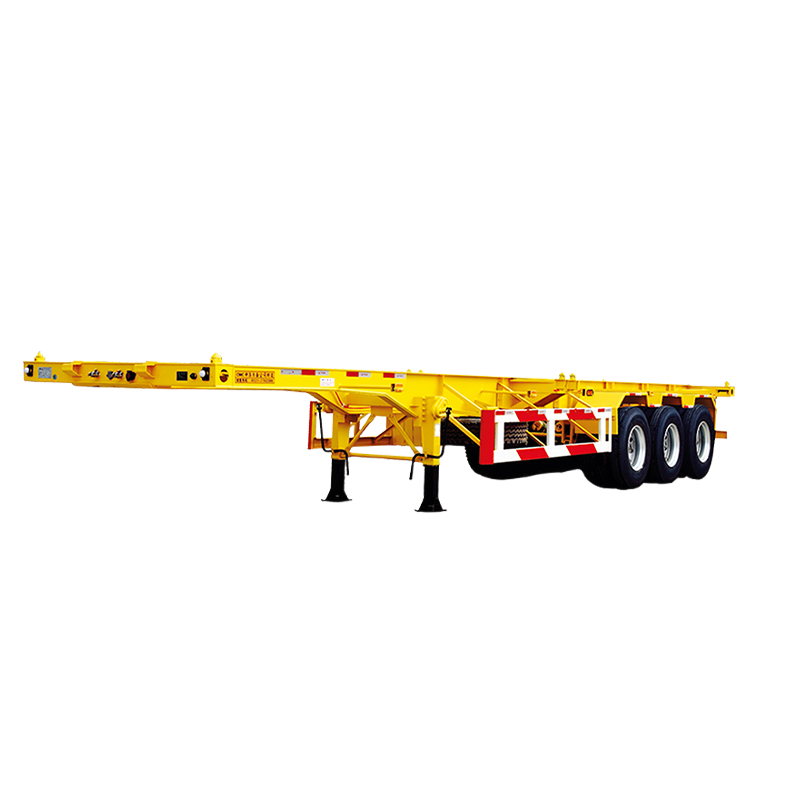

3-осный гусеничный кузовной транспортный полуприцеп

3-осный гусеничный кузовной транспортный полуприцеп -

2-осный бортовой полуприцеп

2-осный бортовой полуприцеп -

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

2-осный прямолинейный кузовной транспортный полуприцеп

2-осный прямолинейный кузовной транспортный полуприцеп -

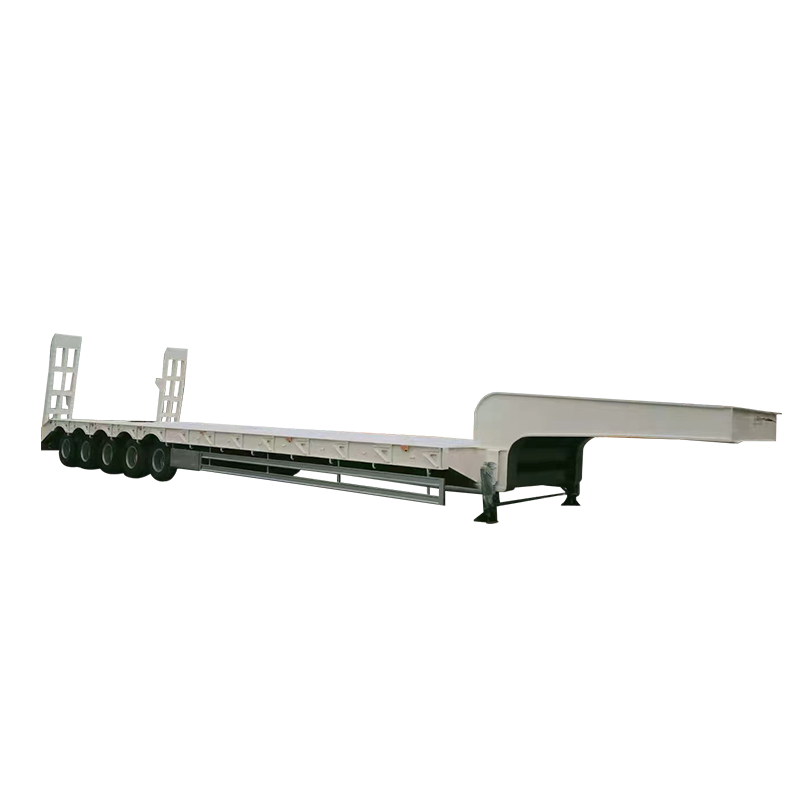

3-осный низкорамный полуприцеп

3-осный низкорамный полуприцеп -

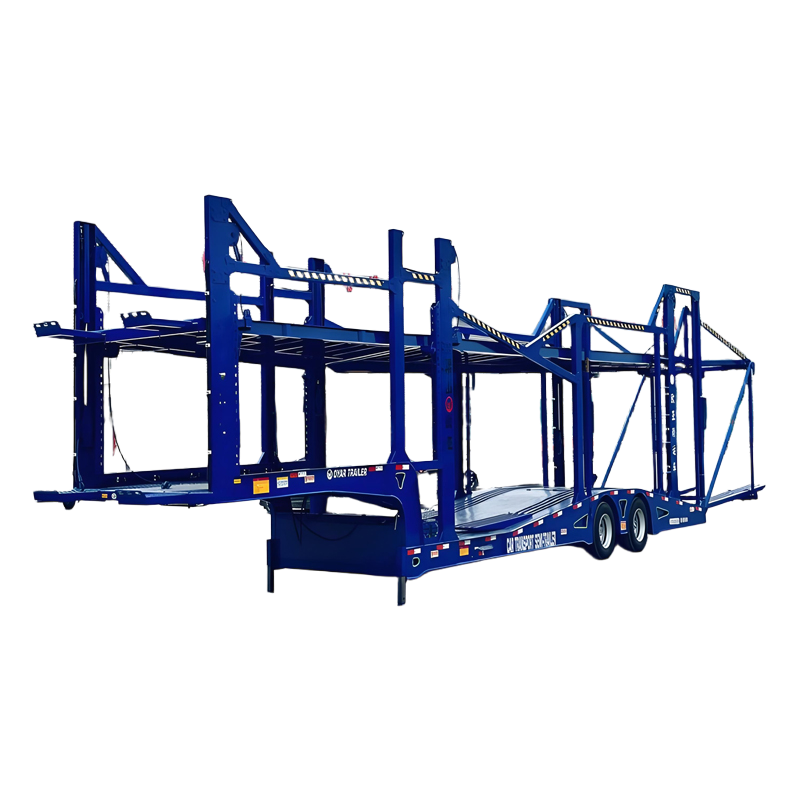

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

2-осный низкорамный полуприцеп

2-осный низкорамный полуприцеп -

4-осный прямолинейный кузовной транспортный полуприцеп

4-осный прямолинейный кузовной транспортный полуприцеп

Связанный поиск

Связанный поиск- фургон с решетчатым бортом завод

- полуприцеп грузовик в Китае

- тормозной полуприцепа оптом

- Алюминиевый Цементовоз завод

- Высококачественный контейнерный полуприцеп

- муковоз производитель

- прицеп легковой самосвальный в Китае

- Легкий фургонный прицеп для частных перевозок

- Прицеп-платформа с антикоррозийным покрытием для долговечности

- Китайский полуприцеп: инновационные решения в грузоперевозках