прицеп и тягач завод

В последнее время все чаще слышится о проблемах с качеством и надежностью предлагаемых на рынке тягачей и прицепов. Многие клиенты жалуются на несоответствие заявленным характеристикам, неудовлетворительную сборку и, как следствие, высокие затраты на ремонт и простои. И это не просто субъективное мнение – я много лет работаю в этой сфере и вижу, как эти проблемы влияют на репутацию поставщиков и финансовое благополучие наших партнеров. Кажется, что сейчас все стремятся к удешевлению, что, конечно, хорошо, но не в ущерб качеству. Иногда кажется, что погоня за низкой ценой приводит к серьезным последствиям, особенно когда речь идет о безопасности и долговечности.

Обзор рынка и основные проблемы

Рынок тягачей и прицепов постоянно меняется. Появляются новые технологии, изменяются требования к грузоподъемности, усиливается контроль со стороны регулирующих органов. Но несмотря на все эти изменения, остаются одни и те же базовые проблемы: недостаточный контроль качества на всех этапах производства, использование некачественных материалов, недостаточная квалификация рабочих. Например, недавно мы столкнулись с ситуацией, когда при поставке партии прицепов было обнаружено, что рама выполнена из материала, не соответствующего спецификациям. Это потребовало значительных усилий и затрат для решения проблемы, и, что самое главное, вызвало недовольство клиента.

Кроме того, часто встречается проблема с интеграцией различного оборудования и систем. Современные тягачи и прицепы оснащаются сложными электронными системами управления, которые должны быть надежно интегрированы друг с другом. Любая ошибка в этой интеграции может привести к серьезным последствиям, вплоть до отказа в эксплуатации. У нас был случай, когда при попытке подключения системы мониторинга топлива возникли проблемы с совместимостью с бортовым компьютером, что потребовало серьезной доработки программного обеспечения.

Этапы производства и контроль качества

Оптимизация производственного процесса – ключевой фактор повышения качества тягачей и прицепов. Важно тщательно продумать каждый этап производства, от выбора материалов до финальной сборки и испытаний. Необходимо использовать современные методы контроля качества, включая автоматизированные системы проверки и испытания. Например, мы используем ультразвуковой контроль сварных швов для выявления дефектов, которые не видны невооруженным глазом. Это позволяет нам исключить вероятность возникновения трещин и других повреждений, которые могут привести к аварии.

Особое внимание следует уделять качеству сварки. Сварные швы должны быть прочными и надежными, чтобы выдерживать высокие нагрузки. Необходимо использовать квалифицированных сварщиков и современное оборудование для сварки. Часто проблема кроется именно в сварке – неправильно выполненный шов может ослабить всю конструкцию. Мы проводим регулярные проверки качества сварки, и если обнаружены дефекты, швы перевариваются или переделываются.

Пример неудачной попытки оптимизации

Недавно одна компания попыталась оптимизировать производственный процесс за счет сокращения времени на контроль качества. Были урезаны штаты инженеров-технологов и сокращено количество проверок на различных этапах сборки. В итоге, качество продукции резко ухудшилось, и клиенты начали жаловаться на многочисленные дефекты. Это хороший пример того, как нельзя экономить на качестве.

Материалы и технологии

Выбор материалов играет огромную роль в долговечности и надежности тягачей и прицепов. Сейчас все большее распространение получают высокопрочные стали и композитные материалы. Они позволяют снизить вес конструкции, увеличить грузоподъемность и повысить устойчивость к коррозии. Однако, необходимо помнить, что использование новых материалов требует применения новых технологий и квалифицированного персонала. Нельзя просто заменить сталь композитом – это требует изменения всего производственного процесса.

Мы активно используем высокопрочные стали, которые обладают повышенной устойчивостью к деформациям и коррозии. Это позволяет нам производить прицепы, которые будут служить долгие годы даже в самых сложных условиях эксплуатации. Кроме того, мы применяем современные технологии покраски, которые обеспечивают надежную защиту от воздействия окружающей среды.

Сервисное обслуживание и гарантийные обязательства

Надежное сервисное обслуживание – это неотъемлемая часть обеспечения безопасности и долговечности тягачей и прицепов. Необходимо регулярно проводить техническое обслуживание, проверять состояние основных узлов и агрегатов, заменять изношенные детали. Кроме того, необходимо оперативно устранять любые поломки. Мы предлагаем нашим клиентам комплекс услуг по техническому обслуживанию и ремонту тягачей и прицепов, включая выезд мобильной группы и оперативную доставку запчастей.

Важно четко прописывать гарантийные обязательства в договоре поставки. Гарантийный срок должен быть достаточным, чтобы клиент мог быть уверен в качестве продукции. Кроме того, гарантийный договор должен содержать четкое описание условий гарантии и порядок ее реализации. Мы предоставляем нашим клиентам гарантию на все наши тягачи и прицепы, а также оказываем помощь в оформлении гарантийных случаев.

Заключение

Производство качественных тягачей и прицепов – это сложный и ответственный процесс, требующий комплексного подхода и постоянного контроля качества. Нельзя экономить на качестве материалов, технологий и персонала. Необходимо использовать современные методы контроля качества и обеспечивать надежное сервисное обслуживание. Только тогда можно обеспечить безопасность и долговечность продукции, что, в свою очередь, позволит нам завоевать доверие клиентов и укрепить свои позиции на рынке.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

4-осный гусеничный кузовной транспортный полуприцеп

4-осный гусеничный кузовной транспортный полуприцеп -

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный бортовой полуприцеп

3-осный бортовой полуприцеп -

2-осный прямолинейный кузовной транспортный полуприцеп

2-осный прямолинейный кузовной транспортный полуприцеп -

3-осный фургонный полуприцеп

3-осный фургонный полуприцеп -

3-осный гусеничный кузовной транспортный полуприцеп

3-осный гусеничный кузовной транспортный полуприцеп -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

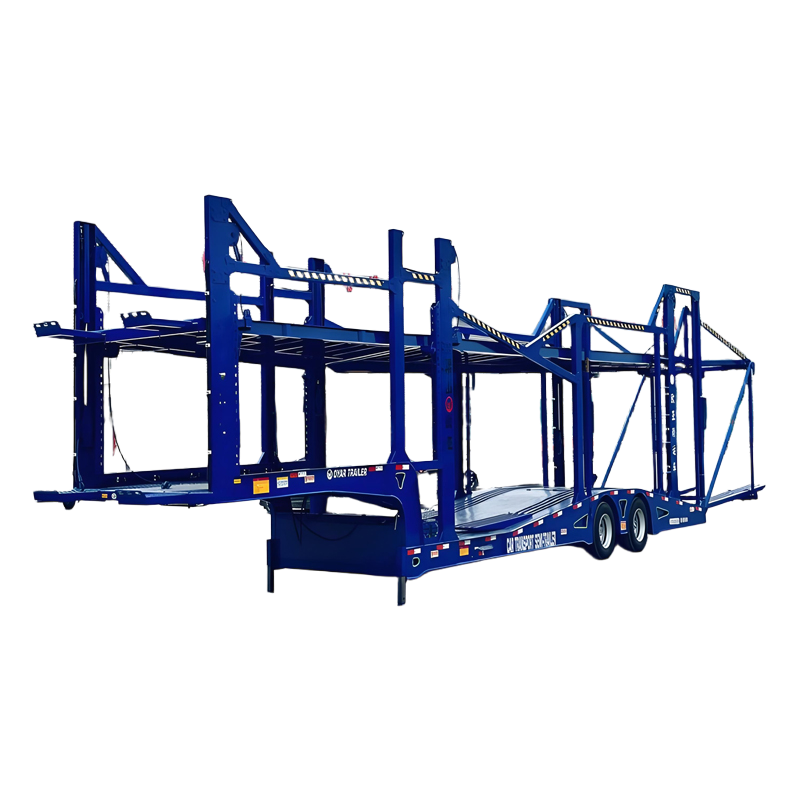

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

4-осный кузовной самосвальный полуприцеп (боковая разгрузка)

4-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

4-осный контейнеровозный полуприцеп (скелетный прицеп)

4-осный контейнеровозный полуприцеп (скелетный прицеп) -

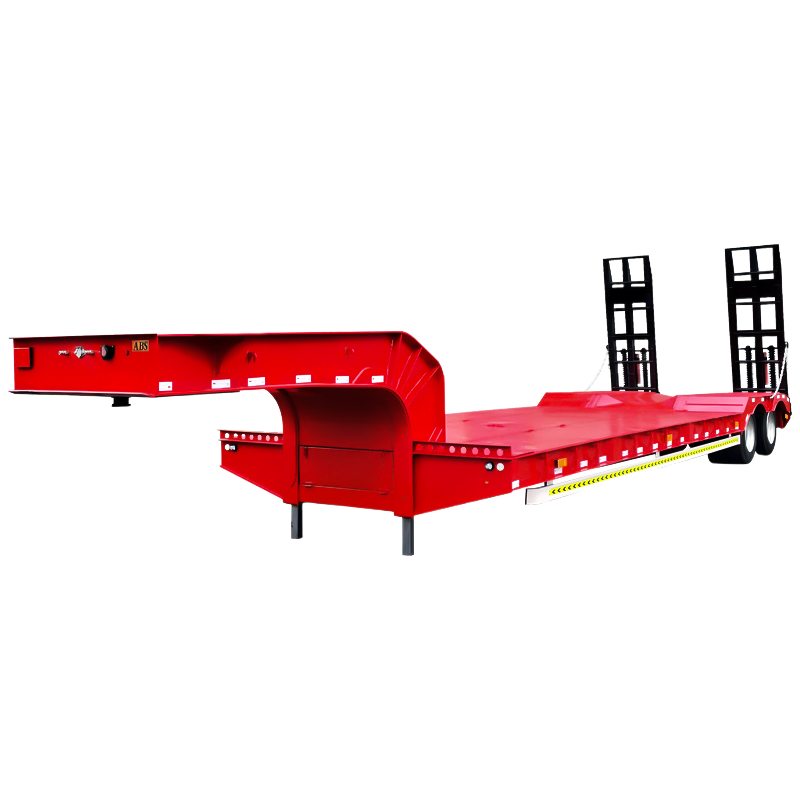

2-осный низкорамный полуприцеп

2-осный низкорамный полуприцеп

Связанный поиск

Связанный поиск- Универсальный бортовой грузовик для разных отраслей

- полуприцеп грузовик завод

- полуприцеп с решетчатым бортом завод

- Фургон бабочка: современные технологии в мини-грузоперевозках

- контейнерный полуприцеп производитель

- Фургон бабочка: надежный помощник в перевозке товаров

- полуприцеп маз поставщик

- Тракторный прицеп цистерна для доставки топлива на поля

- прицеп тракторный самосвальный завод

- полуприцеп оптом