полуприцеп цистерна завод

Полуприцеп цистерна завод – это, на первый взгляд, простая конструкция. Но поверьте, за внешней простотой скрывается целый комплекс инженерных решений и технологических нюансов. Часто слышу от новых клиентов, что думают, мол, 'цистерна – это просто бак на колесах'. Это, конечно, не так. Простота конструкции – это хорошо, но надежность, безопасность и соответствие требованиям – это критически важно. Особенно когда речь идет о транспортировке опасных грузов. Мне кажется, многие недооценивают важность качественного производства, и это приводит к проблемам в эксплуатации.

Выбор материала: сталь или композит?

Первый вопрос, который встает при проектировании и производстве цистерны – выбор материала. Традиционно используют сталь – углеродистую, нержавеющую. Сталь – проверенная временем технология, хорошо себя зарекомендовавшая. Но она подвержена коррозии, особенно при транспортировке агрессивных жидкостей. Здесь уже нужно думать о антикоррозийной обработке, что, естественно, увеличивает стоимость.

В последнее время все чаще рассматривают композитные материалы – алюминий, углепластик. Они легче стали, что позволяет увеличить полезную нагрузку или снизить расход топлива. Более того, они устойчивы к коррозии. Но композиты – это более сложная технология, требующая специального оборудования и квалифицированных кадров. Поэтому и цена на цистерны из композита, как правило, выше.

Например, мы однажды работали с клиентом, который выбрал цистерну из углепластика для перевозки пищевых продуктов. С одной стороны, это было идеально с точки зрения гигиены и предотвращения коррозии. С другой – заметили, что при резком изменении температуры на поверхности композита появились микротрещины. Не критичные, но требующие внимания. Сказалось то, что конструкция не была правильно спроектирована с учетом термических расширений.

Технологии сварки и сборки: залог долговечности

Даже самый качественный материал может оказаться недостаточно надежным, если сварочные швы выполнены небрежно. Сварка – это критический этап в производстве цистерн. Нужно использовать специальные сварочные материалы, соблюдать технологические режимы, проводить контроль качества. Иначе – риск утечки, деформации, разрушения.

Мы в Шаньдуне Фуюань используем современные технологии сварки – автоматическую дуговую сварку в среде защитных газов (MIG/MAG) и гальваническую сварку. Это позволяет получать прочные, герметичные швы, соответствующие требованиям безопасности. Важно не только само качество сварки, но и последующее тестирование – ультразвуковой контроль, рентгенография. Без этого не обойтись.

Однажды мы получили заказ на цистерну для перевозки нефтепродуктов. После первичной проверки выяснилось, что некоторые сварочные швы были выполнены некачественно. При испытаниях на прочность они быстро дали трещину. Пришлось полностью переделывать сварку, что существенно увеличило сроки поставки и стоимость. Это был горький урок.

Усиление конструкции: усиление – это не только прочность

Усиление конструкции цистерны — это не просто увеличение прочности. Это продуманная система, которая учитывает нагрузки, возникающие при транспортировке и эксплуатации. Усиление должно быть равномерным, без концентрации напряжений. Часто встречаются случаи, когда усиление делали недостаточно, что приводило к преждевременному износу и деформации.

Например, когда цистерна работала с жидкостью, обладающей высокой вязкостью, усиление в местах крепления трубопроводов было особенно важным. Недостаточное усиление приводило к тому, что под воздействием давления и вязкости, соединения трубопроводов начинали деформироваться и, в конечном итоге, протекать.

Герметичность и безопасность: приоритеты номер один

Герметичность – это не просто приятный бонус, это вопрос безопасности и экономии. Утечка груза – это не только экологическая катастрофа, но и финансовый удар. Конструкция фланцев, соединений, клапанов должна быть рассчитана на высокие давления и температуры. Нельзя экономить на уплотнительных материалах.

Мы тщательно контролируем герметичность цистерн на всех этапах производства – от сборки до испытаний. Используем различные методы проверки – гидравлические испытания, проверку на утечки с помощью специальных реагентов, ультразвуковой контроль. Важно не только проверить герметичность в заводских условиях, но и обеспечить ее в процессе эксплуатации – регулярный осмотр, техническое обслуживание.

Мы недавно участвовали в разработке цистерны для перевозки химических веществ. В конструкции были предусмотрены специальные клапаны для сброса давления и аварийного сброса груза. Их конструкция была тщательно продумана, чтобы избежать заклинивания и обеспечить надежную работу в любых условиях.

Обслуживание и ремонт: продление срока службы

Даже самая надежная цистерна требует регулярного обслуживания и ремонта. Нельзя забывать о техническом осмотре, проверке состояния сварных швов, уплотнительных материалов, трубопроводов. Своевременное выявление и устранение неисправностей позволяет предотвратить серьезные аварии и продлить срок службы цистерны.

Мы предлагаем услуги по ремонту и обслуживанию цистерн любой сложности. Можем провести диагностику, заменить поврежденные детали, устранить утечки, выполнить антикоррозийную обработку. Важно не просто устранить неисправность, но и выявить причину ее возникновения, чтобы предотвратить повторение в будущем.

Часто клиенты недооценивают важность регулярного обслуживания. Считают, что если цистерна работает нормально, то нет необходимости в каких-то специальных мероприятиях. Но это большая ошибка. Недостаточное обслуживание приводит к преждевременному износу, появлению скрытых дефектов и, в конечном итоге, к авариям.

Заключение

Производство и эксплуатация полуприцепов цистерн – это ответственная задача, требующая знаний, опыта и профессионализма. Нельзя экономить на качестве материалов, технологиях производства, контроле качества. Только так можно обеспечить безопасность, надежность и долговечность цистерны. Надеюсь, эти размышления будут полезны.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

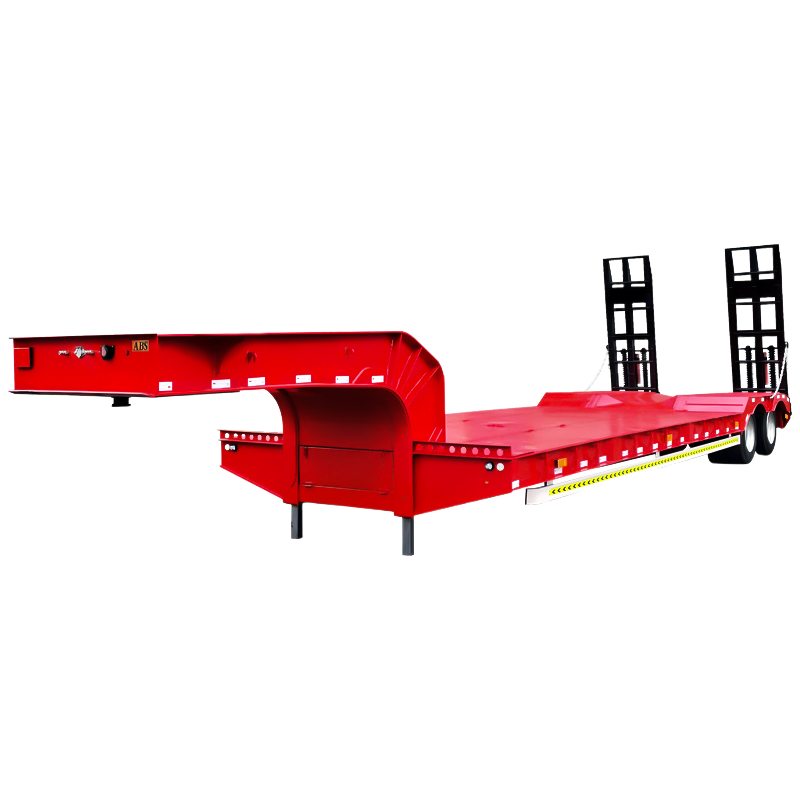

2-осный низкорамный полуприцеп

2-осный низкорамный полуприцеп -

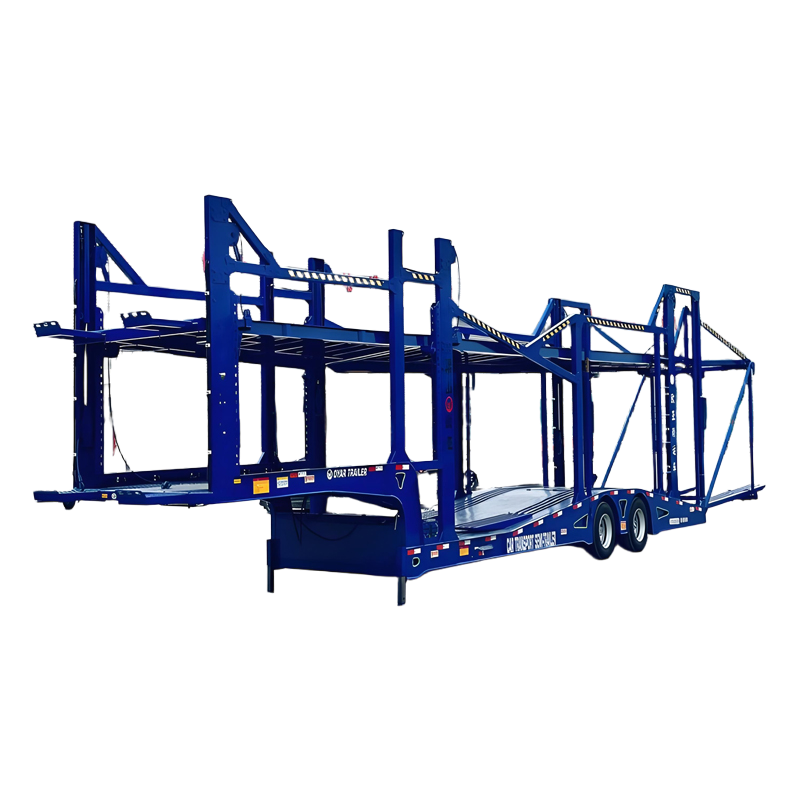

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

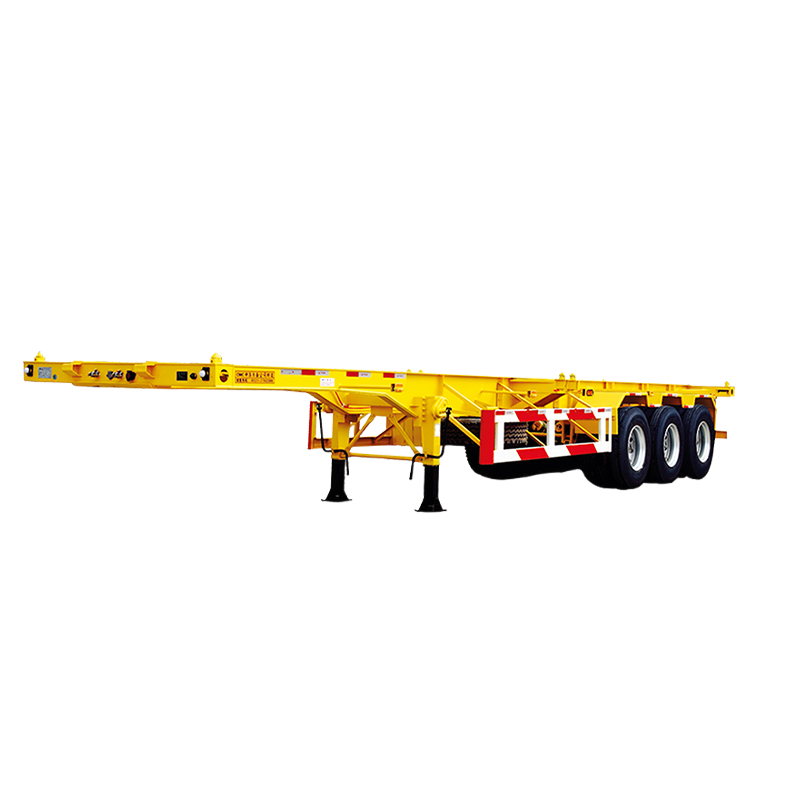

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

2-осный прямолинейный кузовной транспортный полуприцеп

2-осный прямолинейный кузовной транспортный полуприцеп -

4-осный фургонный полуприцеп

4-осный фургонный полуприцеп -

4-осный прямолинейный кузовной транспортный полуприцеп

4-осный прямолинейный кузовной транспортный полуприцеп -

2-осный кузовной самосвальный полуприцеп (боковая разгрузка)

2-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

3-осный низкорамный полуприцеп

3-осный низкорамный полуприцеп -

4-осный кузовной самосвальный полуприцеп (боковая разгрузка)

4-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

3-осный фургонный полуприцеп

3-осный фургонный полуприцеп

Связанный поиск

Связанный поиск- прицеп тракторный самосвальный в Китае

- Прицеп самосвальный Камаз: идеальное дополнение для грузоперевозок

- фургонный полуприцеп производитель

- полуприцеп крона оптом

- Платформенный прицеп для перевозки крупногабаритных предметов

- Фургон бабочка: преимущества для городских грузоперевозок

- контейнерный полуприцеп в Китае

- продажа самосвальных полуприцепов завод

- прицеп-платформа в Китае

- фургон с решетчатым бортом для малого и среднего бизнеса