полуприцепы тракторные самосвальные завод

На рынке грузоперевозок постоянно витает недоверие к качеству. Особенно когда речь заходит о самосвальных полуприцепах. Часто слышишь: 'Дешевле – значит хуже'. Но это не всегда так. На самом деле, качественный полуприцеп для трактора, собранный с соблюдением всех норм и технологий, может прослужить гораздо дольше и принести больше прибыли, чем бюджетный вариант, который ломается через год. И вот я подумал – пора поделиться тем, что мы видим 'изнутри', как это происходит на современном заводе, какие ошибки совершают, и как этого избежать.

Что на самом деле определяет надежность полуприцепа для трактора?

Все сводится к деталям. Не просто к собранным деталям, а к качеству этих деталей и способу их соединения. Просто взять китайские детали – это одно, а взять детали от проверенных поставщиков, которые проходят строгий контроль качества, – это совсем другое. Часто приходят клиенты, требуя самый дешевый вариант, а потом жалуются на постоянные поломки, простой и потери в прибыли. Как бы там ни было, этого не может быть. А потом удивляются, почему цена такая низкая.

Я часто слышу о 'ремонтопригодности' – это, конечно, хорошо, но лучше, конечно, чтобы поломок вообще не было. Ремонтопригодность – это запасной вариант, а не главная цель. Мы вот недавно работали над проектом полуприцепа для трактора с увеличенным сроком службы кузова. Долго экспериментировали с составами металла, методом сварки, покрытием. Результат – кузов выдерживает значительно больше нагрузок и меньше подвержен коррозии. Но это – работа над качеством, а не 'экономия на материале'.

Стоит отметить важность правильно подобранной ходовой части. Недостаточно просто купить недорогой комплект. Нужно учитывать вес перевозимого груза, условия эксплуатации, тип дорог. Неправильно подобранная ходовая часть приведет к быстрому износу и поломкам, и снова – к убыткам.

Проблемы с сваркой: распространенная ошибка

Сварка – это, пожалуй, самая критичная часть при изготовлении самосвального полуприцепа. Плохая сварка – это гарантированный путь к деформации конструкции и, как следствие, к аварии. Особенно это касается швов, соединяющих кузов с рамой и ходовой частью. Многие производители экономят на сварке, используя некачественное оборудование, неквалифицированных сварщиков или не соблюдают технологию сварки. Это, мягко говоря, опасно.

Мы используем автоматическую сварку с контролем качества каждого шва. Обязательно проверяем на наличие трещин и дефектов. Также проводим термическую обработку сварных швов, чтобы снять напряжение и повысить их прочность. Это дополнительные затраты, но они окупаются сторицей, так как позволяют избежать серьезных проблем в будущем.

Как-то раз мы попадали на завод, где сварку делали на коленке, без каких-либо проверок. Нашли несколько швов с трещинами, которые могли привести к разрушению конструкции при большой нагрузке. Представляете, какой это был риск? К счастью, мы вовремя предупредили их о проблеме и настояли на правильном ремонте. Но этот случай показал нам, насколько важно контролировать качество сварки на всех этапах производства.

Конструктивные особенности и их влияние на эксплуатацию

Нельзя забывать и о конструктивных особенностях полуприцепа для трактора. Форма кузова, конструкция загрузочного устройства, расположение люков – все это влияет на эффективность работы и долговечность изделия. Например, увеличенный угол наклона кузова обеспечивает более полную выгрузку груза, что повышает производительность. А специальные уплотнители предотвращают утечку груза и снижают износ кузова.

Мы сейчас активно работаем над созданием полуприцепов для трактора с изменяемой геометрией кузова. Это позволяет адаптировать конструкцию под разные типы грузов и условия эксплуатации. Такие полуприцепы более универсальны и эффективны, но и сложнее в изготовлении. Требуется более точное оборудование и квалифицированные специалисты.

И еще один важный момент – учитывать климатические условия эксплуатации. В регионах с суровыми зимами нужно использовать специальные покрытия и антикоррозийные составы, чтобы защитить полуприцеп от коррозии. А в регионах с высокой влажностью – обеспечить хорошую вентиляцию кузова, чтобы предотвратить образование плесени и гнили.

Опыт эксплуатации: что говорит практика

Мы регулярно общаемся с владельцами самосвальных полуприцепов, чтобы получить обратную связь об их работе. Это помогает нам постоянно улучшать качество наших изделий и адаптировать их под нужды клиентов. Один из клиентов, фермер из Краснодарского края, рассказал нам, что его полуприцеп для трактора проработал без серьезных поломок более пяти лет. Он отметил, что конструкция полуприцепа очень прочная, а выгрузка груза происходит быстро и эффективно. Этот отзыв – лучшая награда для нашей команды.

Конечно, были и случаи, когда полуприцепы ломались. Но в большинстве случаев это было связано с неправильной эксплуатацией или несоблюдением правил технического обслуживания. Например, недостаточное смазывание узлов и агрегатов, игнорирование предупреждающих сигналов, использование полуприцепа для перевозки грузов, превышающих допустимый вес. Все это может привести к преждевременному износу и поломкам.

Мы стараемся обучать наших клиентов правилам эксплуатации полуприцепов, чтобы они могли максимально продлить срок службы наших изделий. Регулярно проводим консультации и предоставляем техническую поддержку.

Будущее производства полуприцепов для трактора

Наше производство постоянно развивается. Мы внедряем новые технологии, улучшаем качество материалов, совершенствуем конструкцию полуприцепов. В планах – разработка полуприцепов для трактора с использованием композитных материалов, которые легче и прочнее стали. Это позволит снизить вес полуприцепа, повысить его топливную эффективность и увеличить грузоподъемность.

Также мы активно работаем над созданием полуприцепов для трактора с автоматизированной системой управления, которая будет контролировать работу двигателя, ходовой части и загрузочного устройства. Это позволит повысить безопасность и эффективность перевозок.

В целом, мы уверены, что производство полуприцепов для трактора будет двигаться по пути повышения качества, надежности и функциональности. И мы будем рады быть частью этого процесса.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

3-осный прямолинейный кузовной транспортный полуприцеп

3-осный прямолинейный кузовной транспортный полуприцеп -

4-осный кузовной самосвальный полуприцеп (боковая разгрузка)

4-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

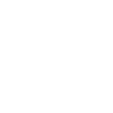

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

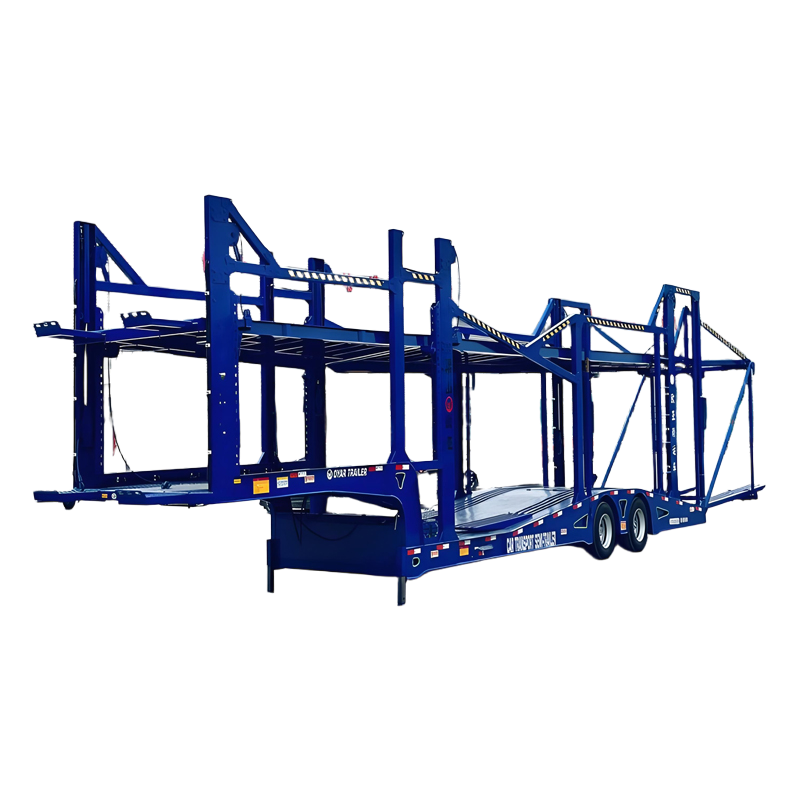

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

4-осный контейнеровозный полуприцеп (скелетный прицеп)

4-осный контейнеровозный полуприцеп (скелетный прицеп) -

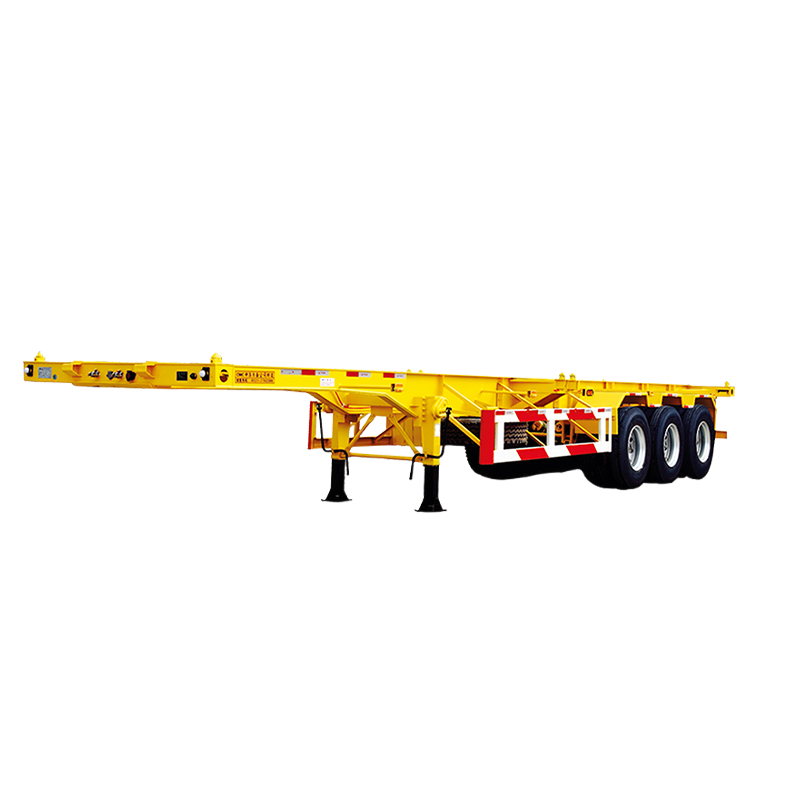

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

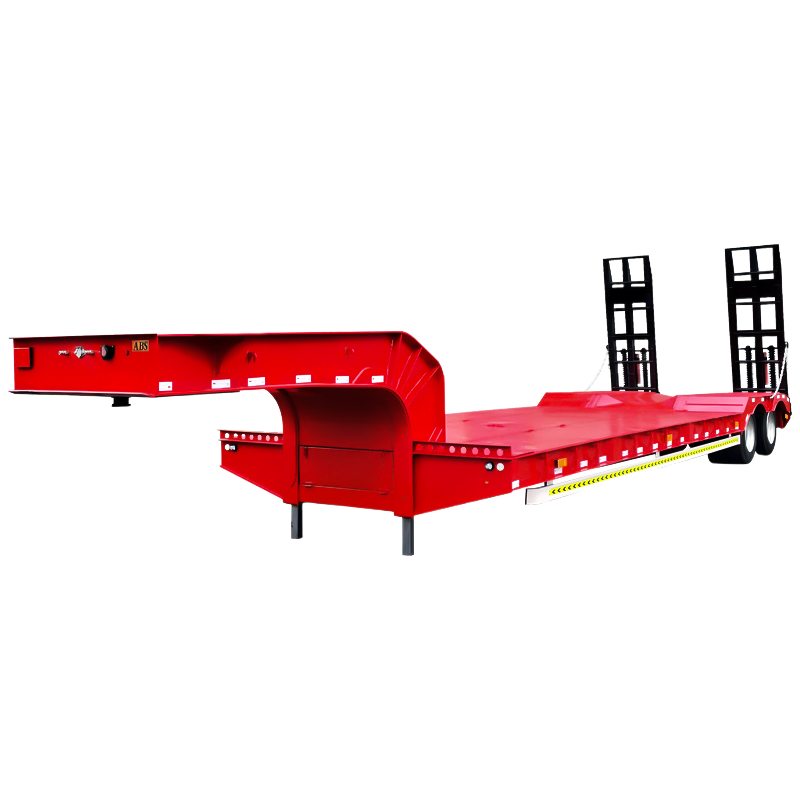

2-осный низкорамный полуприцеп

2-осный низкорамный полуприцеп -

3-осный низкорамный полуприцеп

3-осный низкорамный полуприцеп -

2-осный кузовной самосвальный полуприцеп (боковая разгрузка)

2-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

4-осный гусеничный кузовной транспортный полуприцеп

4-осный гусеничный кузовной транспортный полуприцеп

Связанный поиск

Связанный поиск- прицеп самосвальный камаз оптом

- Прицеп цистерна для воды для коммунальных служб и дорожных работ

- полуприцеп поставщик

- прицепы самосвальные бу в Китае

- фургонный транспортный полуприцеп поставщик

- тормозной полуприцепа завод

- перевозка грузовик поставщик

- полуприцеп самосвальный зерновоз производитель

- Самосвальный фургонный полуприцеп для сельскохозяйственных перевозок

- Высококачественный Алюминиевый Цементовоз для строительной индустрии