Обрешетка полуприцепа: функциональные особенности и применение

В индустрии грузоперевозок, особенно когда речь заходит о обрешетке полуприцепа, часто можно услышать общие фразы вроде 'прочность' и 'долговечность'. И это, конечно, важно, но как часто задумываются о тонкостях конструкции, о влиянии каждого элемента на общую эффективность и безопасность? Я начинаю с этого, потому что раньше сам, когда только начинал работать с полуприцепами, считал, что обрешетка – это просто каркас, на который крепится платформа. Конечно, это упрощение, очень опасное упрощение. Несколько лет работы, встречи с разными проблемами и, что самое главное, анализ успешных и неудачных проектов, заставили меня пересмотреть свое мнение.

Зачем вообще нужна обрешетка? Больше, чем просто каркас.

Итак, что же такое обрешетка полуприцепа на самом деле? Это не просто набор балок и поперечин. Это сложная система, предназначенная для обеспечения несущей способности платформы, равномерного распределения нагрузки, а также защиты груза от повреждений при транспортировке. Ее функционал гораздо шире, чем кажется на первый взгляд. По сути, это основа, от которой зависит стабильность и надежность всей конструкции. При неправильном расчете или изготовлении, даже самый прочный полуприцеп может оказаться уязвимым.

Рассмотрим на примере перевозки крупногабаритных грузов, например, металлоконструкций. Неравномерно распределенная нагрузка может привести к деформации платформы, а в худшем случае – к ее разрушению. Обрешетка должна выдерживать эти нагрузки, предотвращая прогибы и обеспечивая безопасную транспортировку. Особенно это важно при перевозке хрупких или деликатных грузов.

Типы обрешеток и их особенности

Существует несколько типов обрешетки полуприцепа, каждый из которых имеет свои особенности и предназначен для определенных типов грузов и условий эксплуатации. Наиболее распространенные – это балка-поперечина и балка-стрела. Балка-поперечина обеспечивает равномерное распределение нагрузки по всей длине платформы, в то время как балка-стрела предназначена для перевозки более тяжелых и громоздких грузов. Выбор типа обрешетки зависит от характеристик груза, его веса, габаритов и способа крепления. При проектировании необходимо учитывать динамические нагрузки – возникающие при резком торможении или маневрировании.

Нельзя не упомянуть о материалах. В основном, используют сталь – как углеродистую, так и высокопрочную. Выбор материала зависит от требований к прочности и весу конструкции. В последнее время все большую популярность набирает использование алюминиевых сплавов, особенно в полуприцепах, предназначенных для перевозки легких грузов. Конечно, алюминий легче стали, но он дороже и требует более сложной технологии производства. Нужно взвешивать все 'за' и 'против' в зависимости от экономической целесообразности и конкретных задач.

Проблемы и ошибки при изготовлении обрешетки

За годы работы я видел множество ошибок при изготовлении обрешетки полуприцепа. Одна из самых распространенных – это несоблюдение технологии сварки. Некачественная сварка снижает прочность конструкции и может привести к ее разрушению. Важно использовать правильные сварочные материалы и соблюдать технологические нормы. Еще одна распространенная ошибка – это неправильный выбор сечения балок и поперечин. Они должны быть рассчитаны на ожидаемые нагрузки, но при этом не должны создавать излишний вес. Иногда стремление к минимальной стоимости приводит к использованию слишком тонких балок, что является недопустимым компромиссом с безопасностью.

Помню один случай, когда мы получили заказ на изготовление полуприцепа для перевозки строительных материалов. Заказчик хотел сэкономить, и мы решили использовать более тонкие балки для обрешетки. В итоге, через несколько месяцев эксплуатации, на платформе появилась трещина, и полуприцеп пришлось вернуть на ремонт. Это был дорогостоящий ремонт, который мог быть предотвращен, если бы мы не стали экономить на качестве материалов.

Контроль качества: важный этап производства

Контроль качества – это критически важный этап производства обрешетки полуприцепа. Необходимо проводить регулярные проверки сварных швов, размеров балок и поперечин, а также общей геометрии конструкции. Для этого используются различные инструменты и методы, такие как ультразвуковой контроль, рентгеновский контроль и визуальный осмотр. Автоматизированные системы контроля качества также становятся все более популярными. Важно не только проводить контроль качества в процессе производства, но и осуществлять его после изготовления готовой конструкции. Это помогает выявить и устранить дефекты, которые могли возникнуть в процессе транспортировки и хранения.

Обновления и инновации в области обрешетки

Технологии в области обрешетки полуприцепа постоянно развиваются. В последнее время все большую популярность набирают композитные материалы, такие как стеклопластик и углепластик. Они обладают высокой прочностью и легкостью, что позволяет снизить вес конструкции и повысить ее энергоэффективность. Кроме того, разрабатываются новые методы сварки, которые обеспечивают более высокую прочность и долговечность соединений. Например, технология лазерной сварки позволяет получать более узкие и аккуратные швы, что снижает риск возникновения трещин и дефектов.

Еще одно направление развития – это использование интеллектуальных материалов, которые способны самостоятельно обнаруживать повреждения и сигнализировать о них. Это позволяет своевременно проводить ремонт и предотвращать серьезные аварии. Например, в обрешетку могут быть интегрированы датчики, которые контролируют напряжение и деформацию конструкции. Если напряжение превышает допустимое значение, датчик отправляет сигнал на дисплей, предупреждая водителя о возможном повреждении.

АО Производство автомобилей специального назначения в Шаньдуне Фуюань постоянно работает над совершенствованием технологий производства обрешетки полуприцепа, чтобы соответствовать самым высоким требованиям безопасности и эффективности. Мы используем передовые технологии и материалы, а также постоянно контролируем качество нашей продукции. Наша цель – предоставить нашим клиентам надежные и долговечные полуприцепы, которые будут служить им верой и правдой на протяжении многих лет.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

3-осный фургонный полуприцеп

3-осный фургонный полуприцеп -

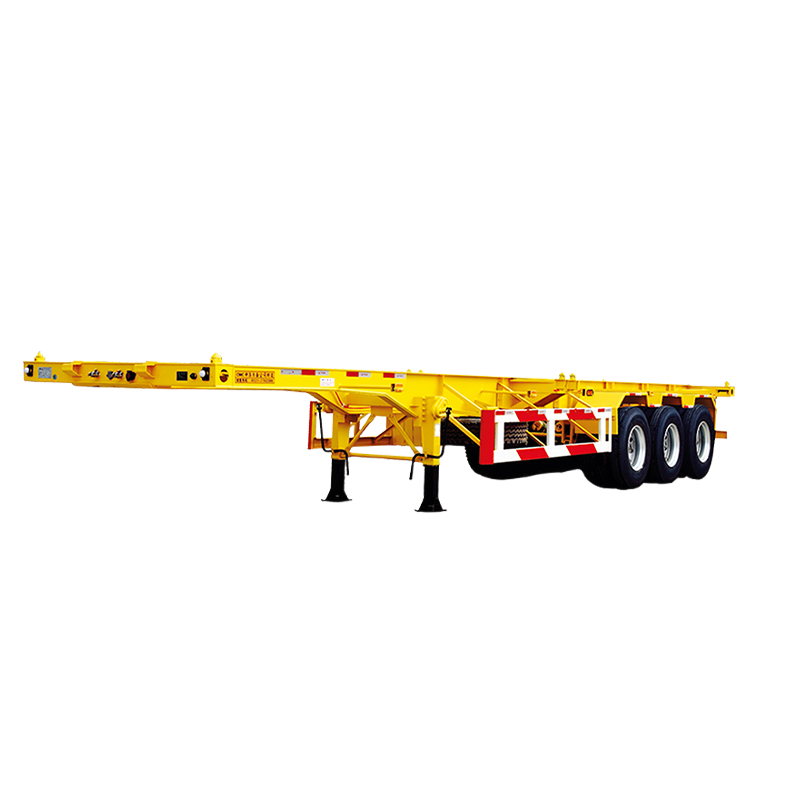

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

4-осный прямолинейный кузовной транспортный полуприцеп

4-осный прямолинейный кузовной транспортный полуприцеп -

2-осный прямолинейный кузовной транспортный полуприцеп

2-осный прямолинейный кузовной транспортный полуприцеп -

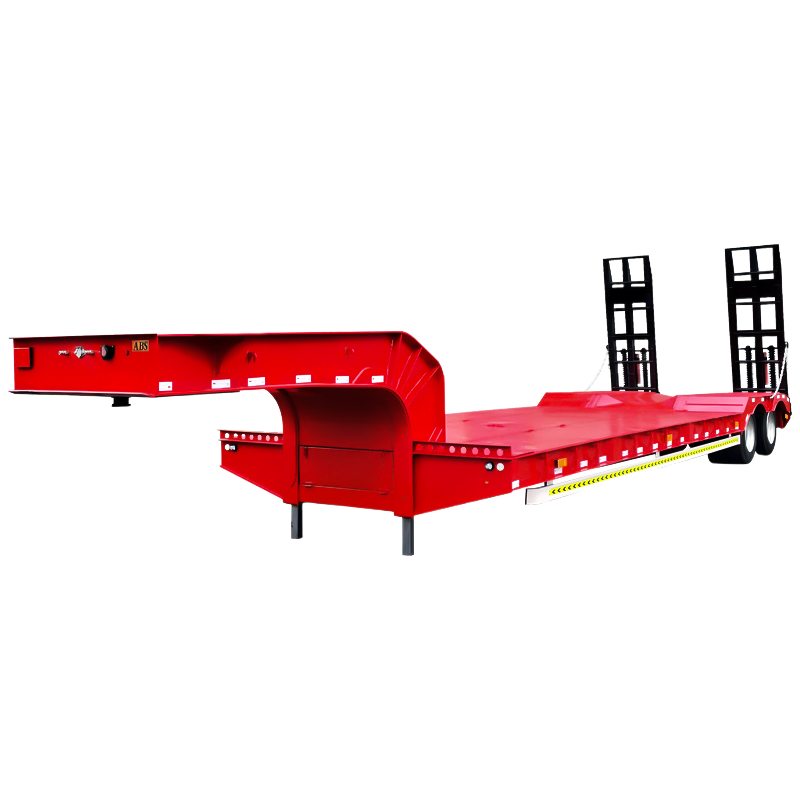

2-осный низкорамный полуприцеп

2-осный низкорамный полуприцеп -

2-осный бортовой полуприцеп

2-осный бортовой полуприцеп -

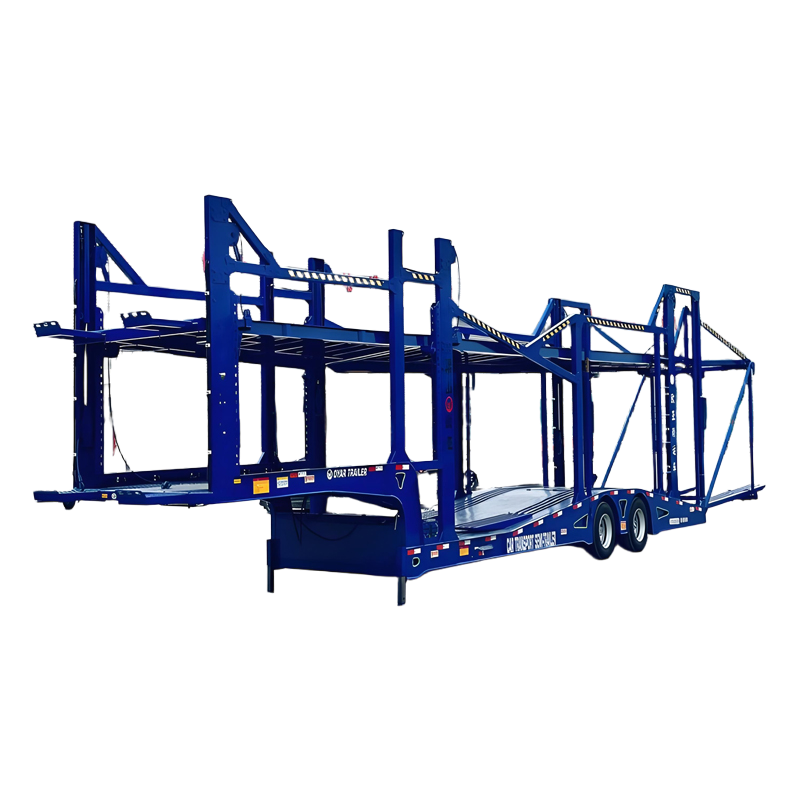

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

4-осный гусеничный кузовной транспортный полуприцеп

4-осный гусеничный кузовной транспортный полуприцеп -

4-осный фургонный полуприцеп

4-осный фургонный полуприцеп -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп

Связанный поиск

Связанный поиск- Универсальный полуприцеп с прямыми балками для перевозки фургонов с прямыми балками для перевозки фургонов в разных условиях

- Полуприцеп Автобетоносмеситель производитель

- Самосвальный фургонный полуприцеп с оптимизированной конструкцией

- Бортовой автомобильный прицеп для грузоперевозок

- Полуприцеп Автобетоносмеситель для крупных стройпроектов

- Низкопрофильный полуприцеп для перевозки низкорамных грузов

- Фургон бабочка оптом

- перевозка грузовик завод

- шторный полуприцеп производитель

- Полуприцеп для перевозки контейнеров: инновационные решения в транспорте