Обрешетка полуприцепа: инновационные решения в грузоперевозках

Говорят, обрешетка полуприцепа – это просто каркас, не более. Но я вот думаю, это слишком упрощенно. Да, основа, но сегодня она гораздо больше. Не просто поддерживающая конструкция, а важный элемент, влияющий на грузоподъемность, безопасность и даже долговечность всего полуприцепа. Видел я разные варианты, от классики до чего-то совсем нового – и скажу, что выбор правильной обрешетки полуприцепа может существенно повлиять на рентабельность бизнеса. Особенно, когда речь идет о перевозках нестандартных грузов. Поэтому сегодня хочу поделиться мыслями, которые накопились за годы работы в этой сфере – не претендуя на абсолютную истину, конечно, а просто как набор практических замечаний.

Почему 'просто каркас' – это не так

Вроде бы очевидно, что обрешетка полуприцепа должна выдерживать вес груза, но дело не только в этом. Неправильно спроектированная или изготовленная обрешетка может привести к деформации кузова, поломке креплений, а в худшем случае – к аварии. Понимаете, каждый элемент, каждая перемычка, каждый угол – это часть сложной системы, где от правильно подобранного материала, геометрии и конструкции зависит, насколько надежно и безопасно будет перевозиться груз. Мы однажды столкнулись с ситуацией, когда из-за неправильного расчета обрешетки на новом полуприцепе, перевозимых зерновые рассыпались в пути. Выяснилось, что нагрузка распределилась неравномерно, и конструкция не выдержала. Пришлось полностью переделывать.

Сейчас многие производители используют различные виды металлов: сталь, алюминий, сплавы. Но выбор металла – это тоже не просто вопрос цены. Он влияет на вес полуприцепа, его прочность и устойчивость к коррозии. Алюминиевая обрешетка, конечно, легче, но требует более тщательного расчета и часто дороже. Стальная же – надежнее, но тяжелее. Вот где нужен опытный инженер, который учтет все факторы: тип груза, условия эксплуатации, климат, и конечно, бюджет заказчика.

Материалы и их особенности

Рассматривая обрешетку полуприцепа, важно не упускать из виду используемые материалы. Сталь – это классика, но сейчас активно внедряются и другие варианты. Например, высокопрочные стали, которые позволяют уменьшить сечение элементов конструкции, не теряя при этом прочности. Это, в свою очередь, ведет к снижению веса всего полуприцепа и, как следствие, к увеличению грузоподъемности. Также стоит упомянуть о композитных материалах, которые становятся все более популярными. Они обладают высокой прочностью и устойчивостью к коррозии, но пока еще относительно дороги.

Мы в своей работе стараемся использовать стали с повышенной устойчивостью к коррозии, особенно при перевозке грузов, содержащих агрессивные вещества. Один из наших клиентов, занимающихся перевозкой химических продуктов, буквально 'умолял' нас использовать более надежные материалы для обрешетки, и это было абсолютно оправданно. Это не просто вопрос долговечности – это вопрос безопасности.

Современные технологии в производстве

Современные технологии значительно изменили подход к производству обрешетки полуприцепа. Конечно, все еще используются традиционные методы сварки, но все чаще применяются роботизированные линии, которые обеспечивают высокую точность и качество сборки. Используются сложные системы проектирования, такие как CAD/CAM, которые позволяют оптимизировать конструкцию обрешетки и снизить вес. Это позволяет нам предлагать клиентам более эффективные и экономичные решения.

Один из интересных трендов – это использование 3D-печати для изготовления отдельных элементов обрешетки. Это позволяет создавать сложные и нестандартные формы, которые невозможно получить традиционными методами. Однако эта технология пока еще не получила широкого распространения из-за высокой стоимости и необходимости специальных навыков.

Особенности конструкции

Конструкция обрешетки полуприцепа может быть разной, в зависимости от назначения полуприцепа. Для перевозки обычных грузов чаще всего используются прямоугольные или квадратные профили. Для перевозки нестандартных грузов – более сложные конструкции, которые позволяют адаптировать обрешетку к форме груза. Например, для перевозки строительных лесов используется специальная обрешетка, которая позволяет надежно фиксировать леса и обеспечивать их устойчивость в пути.

Важным аспектом является правильный выбор шага обрешетки. Слишком большой шаг – и конструкция не выдержит нагрузку. Слишком маленький – и вес полуприцепа станет неоправданно большим. Оптимальный шаг выбирается на основе расчета нагрузки и характеристик материала. Это то, что требует особого внимания от инженеров и конструкторов.

Усиление и дополнительные элементы

Часто для усиления обрешетки полуприцепа используются дополнительные элементы: распорки, связки, усиленные уголки. Они помогают распределить нагрузку и повысить устойчивость конструкции. Также могут использоваться специальные крепления, которые обеспечивают надежную фиксацию груза. Важно правильно подобрать эти элементы, чтобы они не только усиливали конструкцию, но и не увеличивали ее вес.

Мы, например, часто используем распорки для усиления обрешетки при перевозке длинномерных грузов, таких как трубы или балки. Это позволяет предотвратить деформацию кузова и обеспечить безопасность перевозки. Также мы применяем специальные крепления для фиксации груза, которые позволяют надежно удерживать его в кузове даже при резких маневрах.

Практический опыт и ошибки

За годы работы мы накопили большой опыт в проектировании и производстве обрешетки полуприцепа. И, конечно, были и ошибки. Однажды мы сделали обрешетку для полуприцепа, предназначенного для перевозки металлоконструкций. В конструкции не было предусмотрено достаточного усиления в местах крепления груза, и при транспортировке произошел обрыв нескольких элементов. К счастью, авария обошлась без серьезных последствий, но это был ценный урок. Мы поняли, что нельзя экономить на усилении конструкции, особенно при перевозке тяжелых грузов.

Еще одна распространенная ошибка – это использование некачественных материалов. Дешевая обрешетка быстро приходит в негодность и требует замены. Это не только увеличивает затраты, но и может привести к авариям. Поэтому важно выбирать проверенных поставщиков материалов и производителей обрешетки.

Будущее обрешетки полуприцепа

На мой взгляд, будущее обрешетки полуприцепа связано с использованием новых материалов и технологий. В частности, ожидается увеличение доли композитных материалов и использование 3D-печати для изготовления отдельных элементов конструкции. Также будет развиваться направление оптимизации конструкций с помощью компьютерного моделирования. Все это позволит создавать более легкие, прочные и экономичные обрешетки, которые будут соответствовать требованиям будущего.

Мы сейчас активно изучаем новые материалы и технологии и планируем внедрить их в свою продукцию в ближайшем будущем. Мы верим, что это позволит нам предложить нашим клиентам более эффективные и конкурентоспособные решения. АО Производство автомобилей специального назначения в Шаньдуне Фуюань всегда стремится к инновациям и улучшению качества своей продукции.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

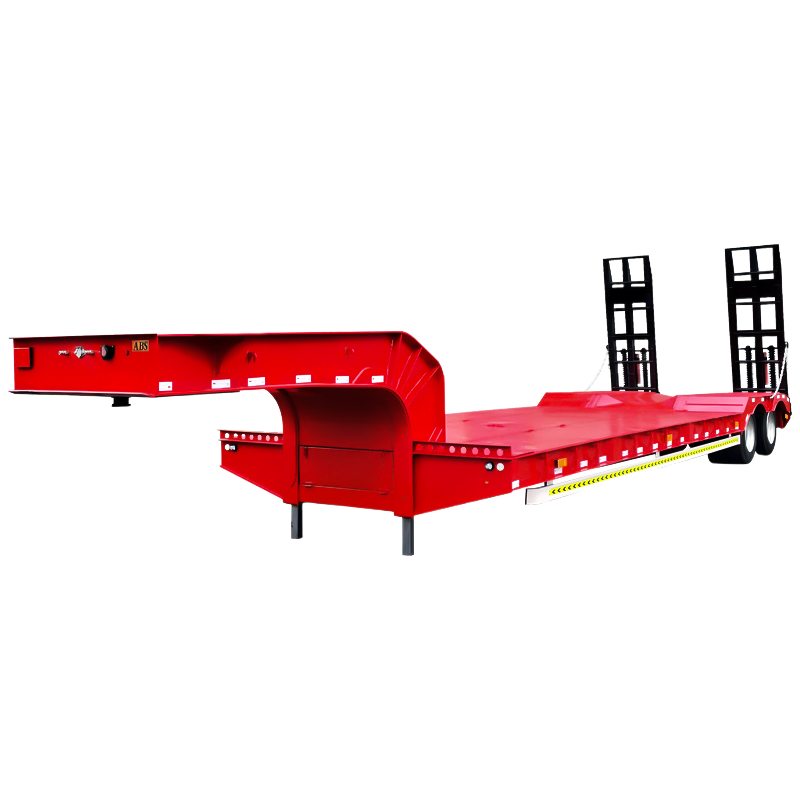

3-осный гусеничный кузовной транспортный полуприцеп

3-осный гусеничный кузовной транспортный полуприцеп -

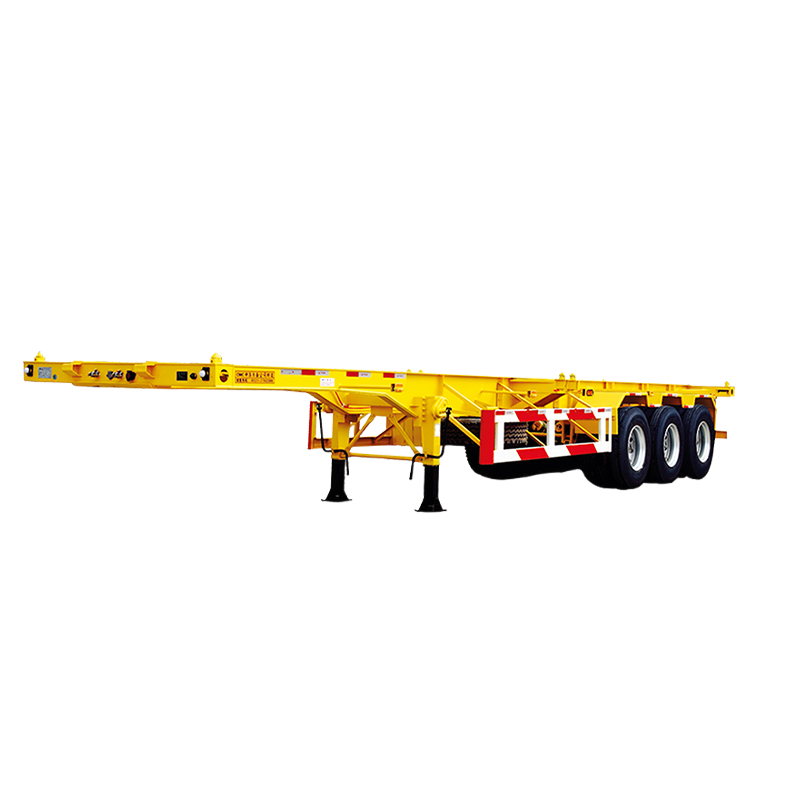

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

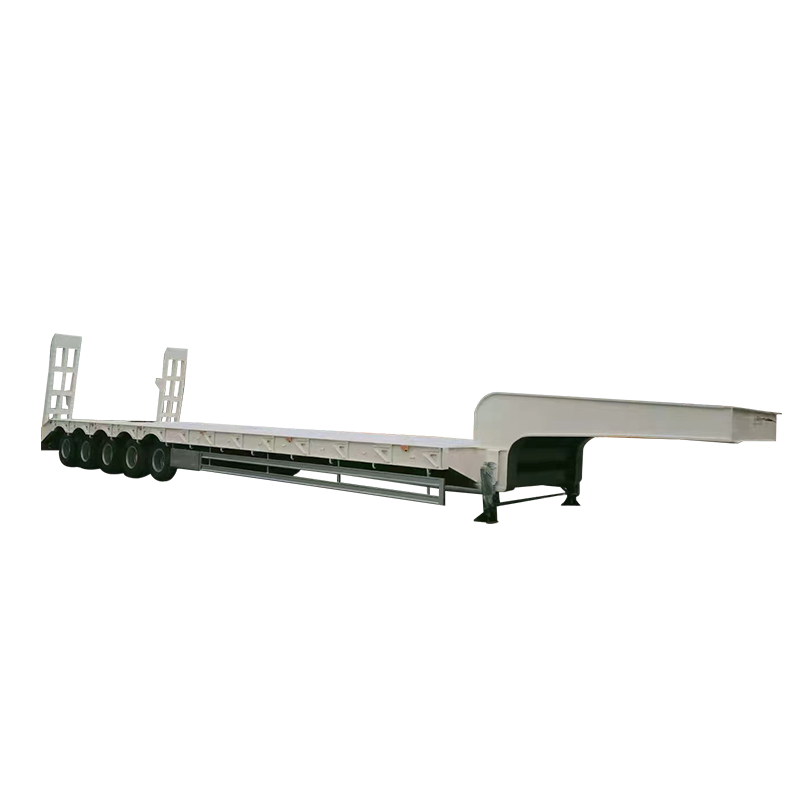

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

3-осный бортовой полуприцеп

3-осный бортовой полуприцеп -

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

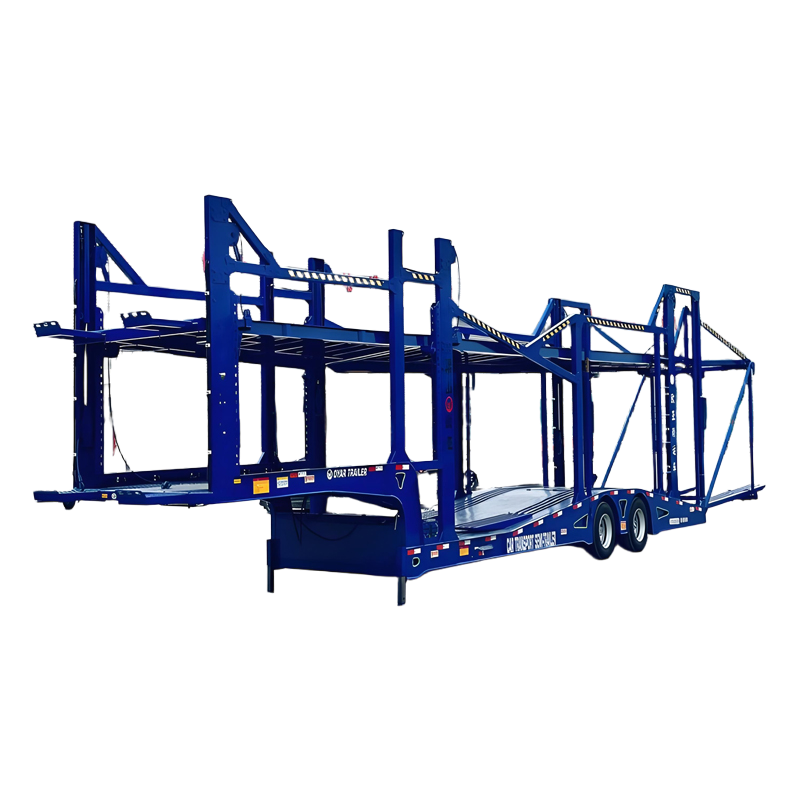

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

4-осный прямолинейный кузовной транспортный полуприцеп

4-осный прямолинейный кузовной транспортный полуприцеп -

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

3-осный прямолинейный кузовной транспортный полуприцеп

3-осный прямолинейный кузовной транспортный полуприцеп -

4-осный гусеничный кузовной транспортный полуприцеп

4-осный гусеничный кузовной транспортный полуприцеп -

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

Связанный поиск

Связанный поиск- самосвальный фургонный полуприцеп в Китае

- Качественный полуприцеп с тканевыми бортами для перевозки

- Специальные предложения по продаже самосвальных полуприцепов

- Прицеп с боковыми шторами для сельскохозяйственных перевозок

- прицепы холодильники поставщик

- полуприцеп маз оптом

- полуприцеп купить россии самосвальный завод

- Энергоэффективный Алюминиевый Цементовоз для транспортировки

- Как выбрать подходящий полуприцеп для перевозки контейнеров

- полуприцеп завод