низкопрофильный полуприцеп завод

Низкопрофильные полуприцепы – тема, которая часто вызывает недопонимание. Многие воспринимают их как просто более низкие платформы для грузов. На деле же, это целый комплекс инженерных решений, и качественный завод – это не просто место сборки, а прежде всего, команда с опытом и четким пониманием требований рынка. За годы работы мы видели множество попыток скостить углы, сэкономить на материалах, и, как следствие, – огромные проблемы для заказчиков. Хочу поделиться своими наблюдениями, ошибками и, надеюсь, полезными советами.

Что такое 'низкопрофильность' на самом деле?

Просто снизить высоту платформы – это полдела. Низкопрофильный полуприцеп должен соответствовать строгим требованиям по распределению нагрузки, устойчивости и безопасности. Снижение центра тяжести – это одно, а поддержание габаритов и допустимых нагрузок – совсем другое. Часто проблемы возникают из-за неправильного расчета конструкции, особенно в местах крепления и соединения элементов. Завод, который делает ставку только на дешевые материалы и быстрый цикл производства, неизбежно столкнется с дефектами, которые в итоге обойдутся дороже, чем использование более качественных комплектующих и технологий.

Приходилось сталкиваться с ситуациями, когда заказчики выбирали самый дешевый вариант, а потом жаловались на повышенный износ подвески, деформацию рамы и проблемы с габаритами. Дело в том, что снижение высоты часто связано с изменением конструкции подвески, и не все производители готовы к этим нюансам. Правильный выбор компонентов подвески – это критически важный аспект, который определяет долговечность и надежность низкопрофильного полуприцепа.

Материалы и технологии: от стали до композитов

Разумеется, выбор материала – это тоже ключевой момент. Традиционно используют сталь, но сейчас все больше внимания уделяется композитным материалам. Они легче, прочнее и устойчивее к коррозии. Конечно, стоимость композитных решений выше, но в долгосрочной перспективе это может окупиться за счет снижения эксплуатационных расходов и увеличения срока службы полуприцепа. При этом, важно учитывать климатические условия эксплуатации. В регионах с агрессивной средой (соль, реагенты) сталь требует более тщательной обработки и защиты.

Нам в АО Производство автомобилей специального назначения в Шаньдуне Фуюань часто задают вопрос о применении различных марок стали. И выбор здесь не случайный. Разные марки имеют разную прочность, пластичность и устойчивость к коррозии. Оптимальный выбор зависит от конкретных условий эксплуатации и типа груза. Например, для перевозки негабаритных грузов требуется более прочная сталь, чем для перевозки обычных товаров.

Конструкция рамы и кузова: проектирование и сборка

Рама – это основа всего полуприцепа. От ее конструкции напрямую зависит его прочность и устойчивость. Рама должна быть рассчитана на определенную нагрузку и способ выдерживать динамические нагрузки при движении по дороге. В низкопрофильных полуприцепах рама часто имеет сложную конструкцию, так как необходимо обеспечить равномерное распределение нагрузки по всей площади платформы.

Сборка рамы – это тоже ответственный процесс. Важно использовать качественные сварные материалы и соблюдать технологию сварки. Недостатки в сварных швах могут привести к разрушению рамы и аварии. Мы, в своей работе, постоянно совершенствуем технологии сварки и контроля качества, чтобы гарантировать надежность наших изделий. Современное оборудование и квалифицированный персонал – это залог долговечности и безопасности.

Примеры успешных и неудачных проектов

Помню один случай, когда заказчик попросил сделать низкопрофильный полуприцеп для перевозки строительных материалов. Он выбрал завод, который предлагал самый низкий ценник. В итоге, через полгода эксплуатации полуприцеп начал деформироваться, появились трещины в раме, и он был вынужден его выкупить. Пришлось потратить еще деньги и время на ремонт и замену деталей. Это хороший пример того, что экономия на качестве – это всегда проигрыш.

А вот другой пример – мы производили низкопрофильный полуприцеп для перевозки оборудования для нефтегазовой отрасли. Требования к нему были очень высокими: высокая прочность, устойчивость к коррозии, возможность установки дополнительного оборудования. Мы использовали высококачественную сталь, современные технологии сварки и контроля качества. Полуприцеп прослужил заказчику более 10 лет и послужил надежным помощником в его бизнесе. Такие проекты – это то, чем мы гордимся.

Проблемы логистики и адаптации

Нельзя забывать и о проблемах, возникающих при логистике и адаптации низкопрофильного полуприцепа к конкретным условиям эксплуатации. Например, необходимость специального оборудования для погрузки и разгрузки, особенности эксплуатации в зимних условиях, необходимость адаптации к различным типам дорожного покрытия. Завод должен не только производить качественный полуприцеп, но и предоставлять все необходимые консультации и услуги по его адаптации к потребностям заказчика.

Часто заказчики недооценивают важность этих аспектов. Они покупают полуприцеп, а потом сталкиваются с проблемами при его эксплуатации. Например, им может не хватать места для погрузки, или им может потребоваться специальное оборудование для разгрузки. Это все можно решить, если правильно выбрать полуприцеп и обратиться к надежному производителю, который может предложить полный спектр услуг.

Заключение: выбор надежного партнера

Таким образом, производство низкопрофильных полуприцепов – это сложный и ответственный процесс, требующий опыта, квалификации и использования современных технологий. Не стоит экономить на качестве материалов и комплектующих, а также на контроле качества на всех этапах производства. Выбирая завод, обратите внимание на его репутацию, опыт работы и предлагаемые гарантии. И помните: надежный партнер – это залог долговечности и безопасности вашего бизнеса. АО Производство автомобилей специального назначения в Шаньдуне Фуюань готов стать таким партнером для вас.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

2-осный кузовной самосвальный полуприцеп (боковая разгрузка)

2-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

3-осный низкорамный полуприцеп

3-осный низкорамный полуприцеп -

3-осный прямолинейный кузовной транспортный полуприцеп

3-осный прямолинейный кузовной транспортный полуприцеп -

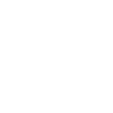

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

2-осный бортовой полуприцеп

2-осный бортовой полуприцеп -

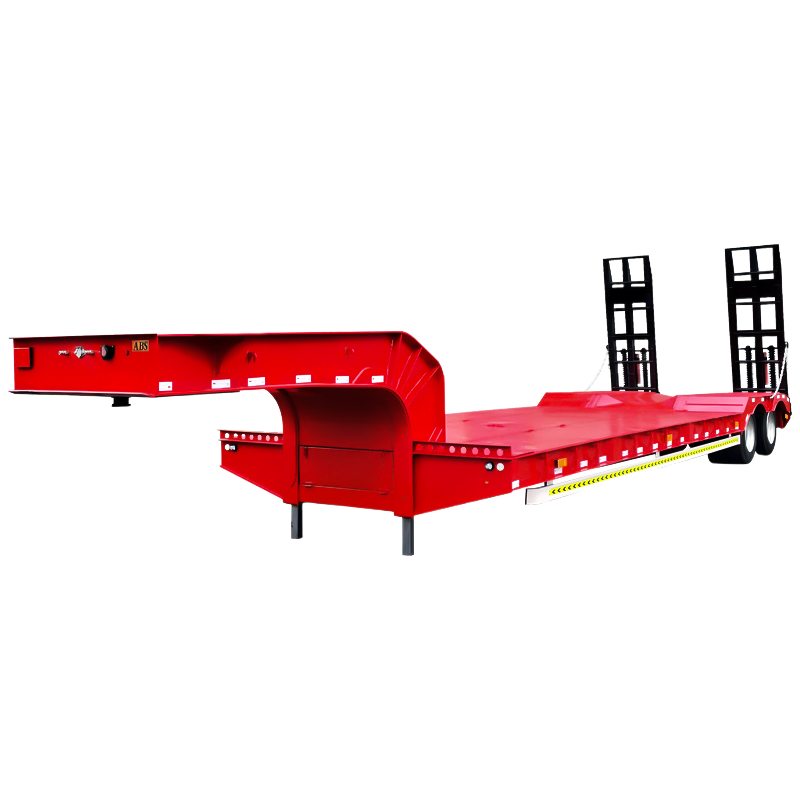

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

3-осный бортовой полуприцеп

3-осный бортовой полуприцеп -

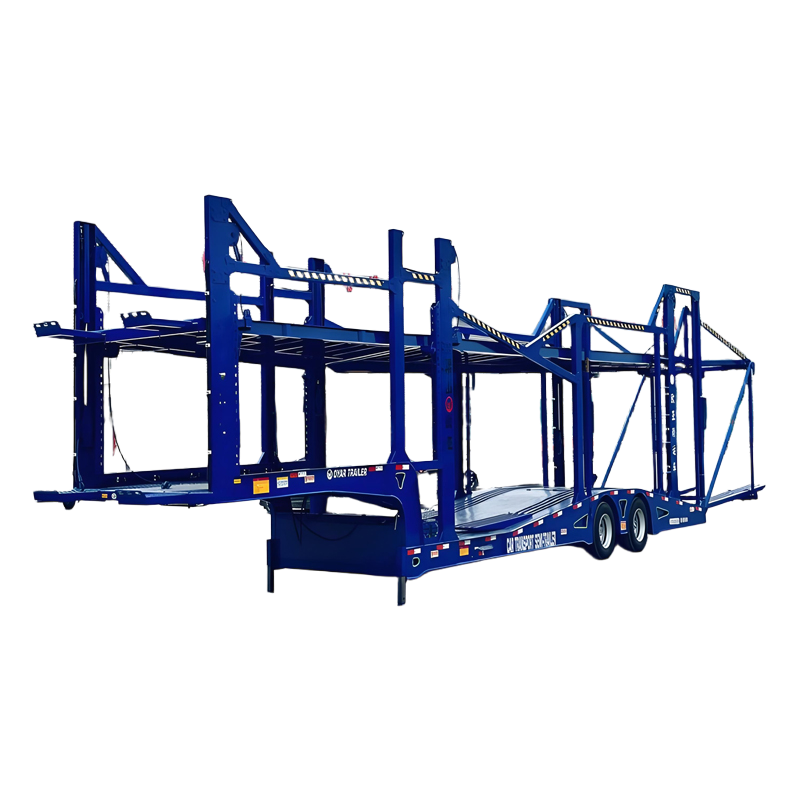

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

4-осный гусеничный кузовной транспортный полуприцеп

4-осный гусеничный кузовной транспортный полуприцеп -

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

4-осный контейнеровозный полуприцеп (скелетный прицеп)

4-осный контейнеровозный полуприцеп (скелетный прицеп)

Связанный поиск

Связанный поиск- Полуприцеп самосвальный зерновоз: технические характеристики и возможности

- прицеп и тягач поставщик

- Бортовой грузовик с усиленной конструкцией для тяжелых условий

- полуприцеп рефрижератор оптом

- Полуприцеп с решетчатой конструкцией для перевозки грузов

- цена прицепа производитель

- прицеп самосвальный для легкового автомобиля производитель

- контейнерный полуприцеп производитель

- Самосвальный фургонный полуприцеп с повышенной грузоподъемностью

- Отзывы о китайском полуприцепе: мнения эксплуатантов и профессионалов