муковоз производитель

На рынке грузового транспорта сейчас полно предложений. С одной стороны, это хорошо – выбор есть. С другой... Выбор часто превращается в головную боль. Часто вижу, как клиенты блуждают, пытаясь понять, что им нужно, а что просто “на бумаге”. И в этом безумном разнообразии сложно отделить зерна от плевел, особенно когда речь заходит о надежности и долговечности. Сегодня хочу поделиться своими мыслями о том, как выбирают производитель прицепов и на что стоит обращать внимание, исходя из практического опыта.

Что значит 'производитель прицепов'? Разрушение мифов

Когда говорят о производителе прицепов, люди часто представляют огромные заводы, где конвейер непрерывно выдает одинаковые, как две капли воды, конструкции. Это, конечно, романтично, но в реальности все гораздо сложнее. Современное производство – это, скорее, сочетание крупносерийного производства стандартных моделей и гибких решений под индивидуальные нужды заказчика. Особенно актуально это для специализированных прицепов, например, для перевозки оборудования или материалов специфического назначения. Например, у нас не так часто встречают прицепы для перевозки контейнеров для строительной техники, но заказы такие тоже бывают.

Важно понимать, что 'производитель' – это не просто компания, которая собирает прицепы. Это инженерная команда, отдел контроля качества, логистика, служба поддержки. Все эти элементы должны работать как единый механизм. Без этого даже самая современная технология и самые качественные материалы не гарантируют долговечности и надежности.

Материалы: залог долговечности

Выбор материалов – один из ключевых факторов, определяющих срок службы прицепа. Раньше все делали из стали. Сейчас же популярны алюминиевые сплавы, которые легче и устойчивее к коррозии. Но алюминий требует других технологий сварки и обработки, поэтому не все производители могут с ним уверенно работать. И вот тут кроется одна распространенная ошибка: клиенты часто выбирают самый дешевый вариант, не обращая внимания на качество материалов и технологию их обработки. В итоге – быстрый износ, дорогостоящий ремонт и потеря времени.

Помню, как однажды мы столкнулись с проблемой коррозии у прицепа, изготовленного из некачественной стали. Клиент был в ярости, ведь прицеп использовался в сложных климатических условиях. Пришлось разбираться с этим, что вызвало серьезные убытки как для нас, так и для клиента. Поэтому, прежде чем принимать решение, необходимо тщательно изучить состав материалов, их сертификацию и технологию обработки.

Сварка: тонкости процесса

И вот, про материалы заговорили. Сварка - это вообще отдельная песня. Нужно понимать, какие методы сварки используются, какие квалификации у сварщиков, и, конечно, какой контроль качества осуществляется на этом этапе. Плохая сварка – это зона повышенного риска, которая может привести к серьезным последствиям. Например, нарушение целостности конструкции при транспортировке.

Мы всегда уделяем особое внимание качеству сварки, используем современные методы контроля, такие как ультразвуковой контроль и рентгенография. Это позволяет выявлять дефекты на ранней стадии и предотвращать серьезные проблемы в будущем. Конечно, все это требует дополнительных затрат, но это оправдано, если мы хотим предложить клиентам надежный и долговечный продукт.

Конструкция и функциональность: адаптируемость под задачи

Не все прицепы одинаковы. Существуют различные типы: низкорамные, высотные, с манипуляторами, с подъемными механизмами и т.д. Выбор конкретной модели зависит от задач, которые предстоит решать. Важно учитывать не только грузоподъемность, но и габариты, тип сцепки и другие параметры. Например, при перевозке крупногабаритных грузов необходимо выбирать низкорамный прицеп с усиленной конструкцией.

При проектировании прицепов, особенно специализированных, важно учитывать особенности эксплуатации. Клиент должен четко понимать, какие грузы он планирует перевозить, в каких условиях, и какие требования предъявляются к прицепу. Это позволит нам разработать оптимальное решение, которое будет соответствовать его потребностям. Нам часто приходилось переделывать проекты, потому что изначально не были учтены все нюансы.

Специализированные решения

Как я уже говорил, производство прицепов часто связано с разработкой индивидуальных решений. Это может быть изменение конструкции, установка дополнительного оборудования, адаптация к специфическим требованиям клиента. Некоторые клиенты приходят с готовым проектом, другие – просто с пожеланием. В любом случае, важно понимать, что для реализации индивидуального заказа требуется больше времени и ресурсов, чем для производства стандартной модели.

Ранее мы пытались предлагать клиентам готовые решения под 'наиболее вероятные' сценарии, что часто приводило к разочарованию. Лучше сразу обсуждать все детали, проводить технико-экономическое обоснование и, при необходимости, проводить опытный образец.

Сервис и поддержка: партнерство, а не просто продажа

Продажа – это только начало. Важно не забывать о сервисном обслуживании. Клиент должен быть уверен, что в случае возникновения проблем, он сможет получить оперативную помощь. Это включает в себя не только ремонт, но и поставку запасных частей, консультации по эксплуатации. Мы стремимся выстраивать долгосрочные отношения с клиентами, основываясь на взаимном доверии и уважении. Наш сервис - это не просто устранение поломок, а комплексная поддержка, направленная на обеспечение бесперебойной работы грузоперевозок.

В АО Производство автомобилей специального назначения в Шаньдуне Фуюань, мы это понимаем. Поэтому, помимо производства, мы предлагаем полный спектр услуг: от технического обслуживания и ремонта до поставки запчастей и обучения персонала. Мы видим себя не просто поставщиком прицепов, а надежным партнером, который помогает клиентам достигать успеха в бизнесе.

Заключение: что важно запомнить

Выбор производителя прицепов – это ответственное решение, которое может повлиять на эффективность и безопасность грузоперевозок. Не стоит экономить на качестве, тщательно изучайте материалы, конструкцию и технологию производства. Учитывайте специфику ваших задач и выбирайте решения, которые будут соответствовать вашим потребностям. И, конечно, не забывайте о сервисе и поддержке. И тогда вы сможете быть уверены, что ваш прицеп прослужит вам долгие годы.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный гусеничный кузовной транспортный полуприцеп

3-осный гусеничный кузовной транспортный полуприцеп -

4-осный контейнеровозный полуприцеп (скелетный прицеп)

4-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

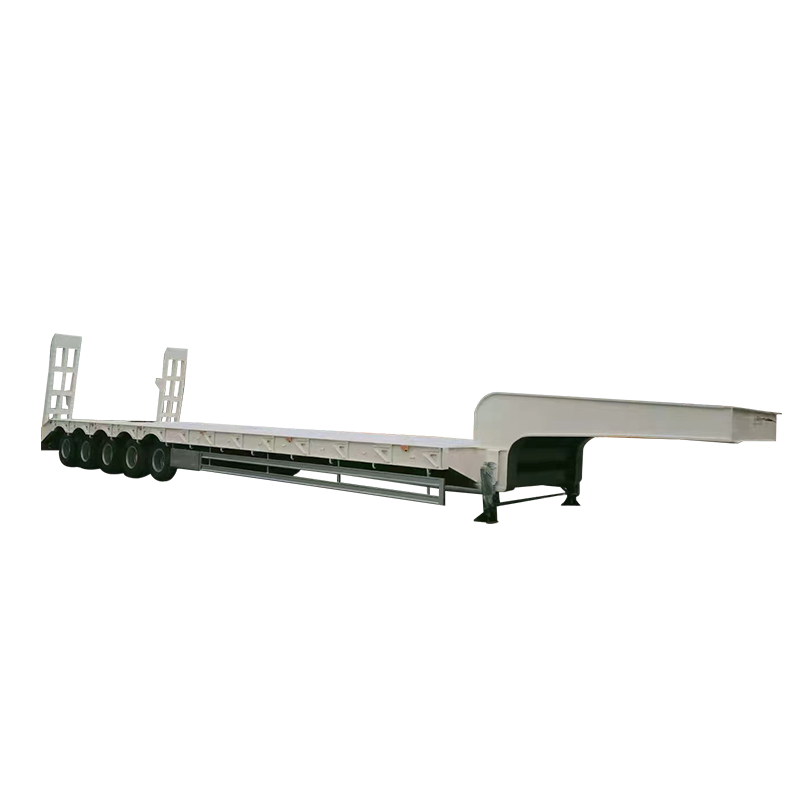

3-осный низкорамный полуприцеп

3-осный низкорамный полуприцеп -

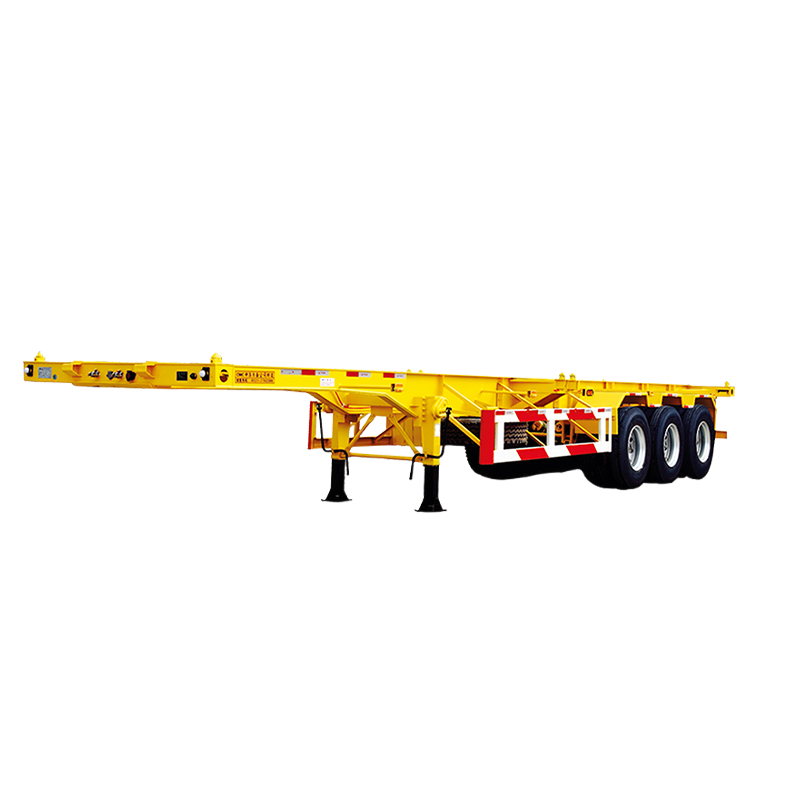

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

3-осный прямолинейный кузовной транспортный полуприцеп

3-осный прямолинейный кузовной транспортный полуприцеп -

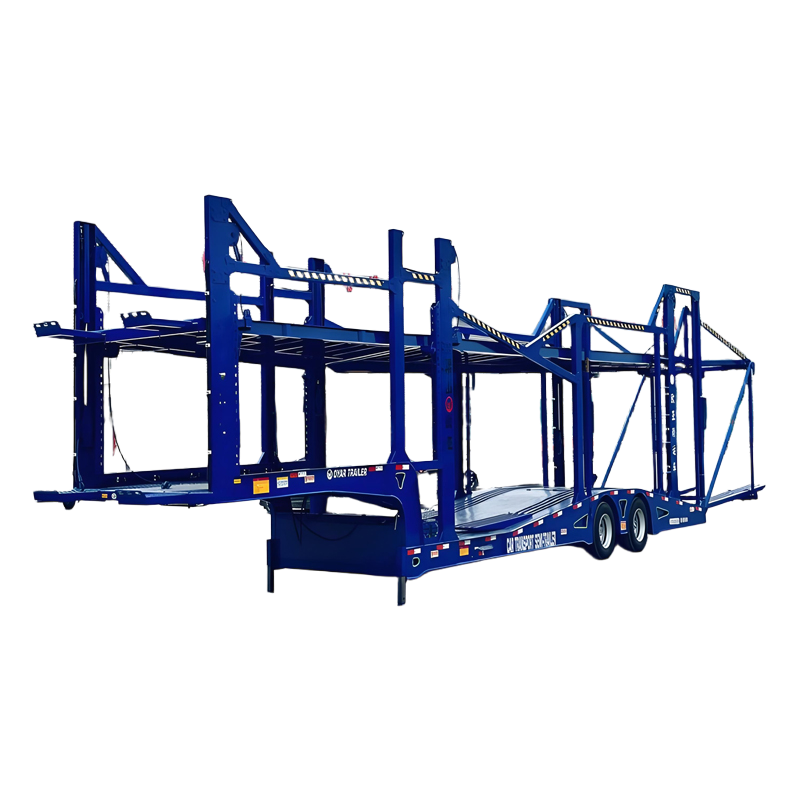

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

4-осный прямолинейный кузовной транспортный полуприцеп

4-осный прямолинейный кузовной транспортный полуприцеп -

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

Связанный поиск

Связанный поиск- полуприцеп с решетчатым бортом поставщик

- бортовой грузовик производитель

- прицеп тягач завод

- Прицеп самосвальный для легкового автомобиля: надежность и долговечность в эксплуатации

- прицеп цистерна для воды оптом

- полуприцеп с тканевыми бортами для перевозки поставщик

- Надёжный полуприцеп с боковыми шторами для длительных рейсов

- Грузовой Полуприцеп Автобетоносмеситель для бетонирования

- Контейнерный полуприцеп для перевозки грузов

- китайский полуприцеп поставщик