бортовой автомобильный прицеп завод

Автоповозы – это не просто прицеп, это звено в цепи грузоперевозок. Часто люди думают, что производство автоповозов завод – это прямолинейный процесс, взять и собрать. Ага, как же. На практике, это целый комплекс инженерных решений, материалов, нормативных требований и, конечно же, опыта. Понимаю, что звучит банально, но, работая в этой сфере уже не первый год, убедился – здесь много нюансов, которые не всегда видны сразу. Особенно это касается российских реалий, где требования к безопасности и соответствию стандартам довольно жесткие.

Основные этапы производства

Начнем с самого начала. Производство автоповозов завод включает в себя проектирование, изготовление деталей, сварку, покраску, сборку и контроль качества. Каждый из этих этапов – это отдельная задача, требующая квалифицированного персонала и современного оборудования. Проектирование – это, пожалуй, самая ответственная часть. Нужно учитывать все возможные нагрузки, условия эксплуатации, требования заказчика и, конечно, нормативные акты. Часто заказчики предъявляют специфические требования, например, повышенную грузоподъемность, особые крепления или адаптацию к определенному типу груза. И это уже не просто конструирование, а инженерный поиск оптимального решения.

Изготовление деталей может вестись как собственными силами завода, так и на сторонних предприятиях. Важно контролировать качество металла, его соответствие стандартам. Мы сталкивались с ситуациями, когда поставщики не соответствовали требованиям по химическому составу стали, что впоследствии приводило к проблемам с прочностью конструкции. Это, конечно, неприятно, особенно когда речь идет о безопасности перевозок. Поэтому выбор надежных поставщиков – это критически важный фактор.

Сварка – это еще одна ответственная операция. Здесь важна квалификация сварщика и использование современных технологий сварки. Нужно учитывать тип металла, толщину стенок, схему соединения. Ошибки в сварке могут привести к серьезным последствиям, вплоть до разрушения конструкции. Мы используем роботизированную сварку для обеспечения высокой точности и надежности соединения.

Материалы и их влияние на долговечность

Выбор материалов играет огромную роль в долговечности автоповозов. В основном используются сталь, алюминиевые сплавы, композитные материалы. Сталь – это самый распространенный материал, но важно правильно выбрать ее марку и качество. Алюминиевые сплавы легче стали, что позволяет снизить вес прицепа, но они дороже. Композитные материалы – это перспективное направление, но пока еще они довольно дорогие и не везде применимы. Вообще, вопрос выбора материала - это всегда компромисс между стоимостью, весом, прочностью и долговечностью.

Мы часто сталкиваемся с проблемой коррозии. Особенно это актуально для автоповозов, эксплуатируемых в регионах с суровым климатом. Поэтому важно использовать антикоррозийные покрытия и регулярно проводить техническое обслуживание. Мы используем порошковое окрашивание, которое обеспечивает надежную защиту от коррозии.

Еще один важный момент – это качество крепежных элементов. Болты, гайки, шайбы должны соответствовать требованиям по прочности и коррозионной стойкости. Использование некачественных крепежных элементов может привести к разрушению конструкции.

Особенности российского рынка

Российский рынок автоповозов имеет свои особенности. Например, высокие требования к соответствию стандартам безопасности и экологическим нормам. Это требует от производителей постоянного совершенствования технологий и использования современных материалов. Кроме того, важную роль играет стоимость. Российские транспортные компании чувствительны к цене, поэтому производителям приходится искать баланс между качеством и стоимостью.

Конкуренция на рынке автоповозов довольно высокая. На рынке представлено много производителей, как отечественных, так и зарубежных. Чтобы выделиться из толпы, нужно предлагать качественный продукт по конкурентной цене и обеспечивать высокий уровень сервиса.

Мы, как завод автоповозов, стараемся адаптироваться к российским реалиям, предлагая широкий модельный ряд автоповозов, отвечающих различным потребностям транспортных компаний. Мы постоянно работаем над улучшением качества продукции и снижением ее стоимости.

Проблемы и перспективы

Нельзя сказать, что в производстве автоповозов все гладко. Есть много проблем, с которыми приходится сталкиваться. Например, нехватка квалифицированных кадров, рост цен на материалы, сложность получения кредитов. Но есть и перспективы. Развитие логистической отрасли, увеличение грузоперевозок, государственная поддержка отечественных производителей – все это создает благоприятные условия для развития завода автоповозов.

Мы верим, что отечественные производители автоповозов смогут занять достойное место на рынке и предложить российским транспортным компаниям качественную продукцию по конкурентной цене. Для этого необходимо продолжать инвестировать в развитие производства, совершенствовать технологии и повышать квалификацию персонала.

В будущем, я вижу развитие автоповозов в направлении автоматизации, роботизации, использования новых материалов и технологий. Например, можно использовать искусственный интеллект для оптимизации конструкции прицепа, или использовать 3D-печать для изготовления деталей.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

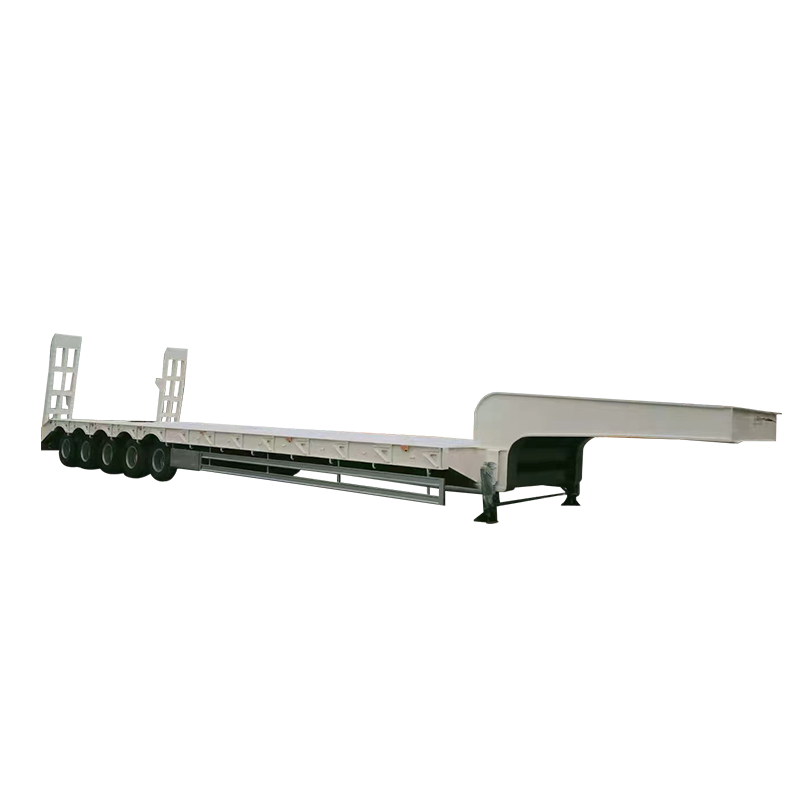

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

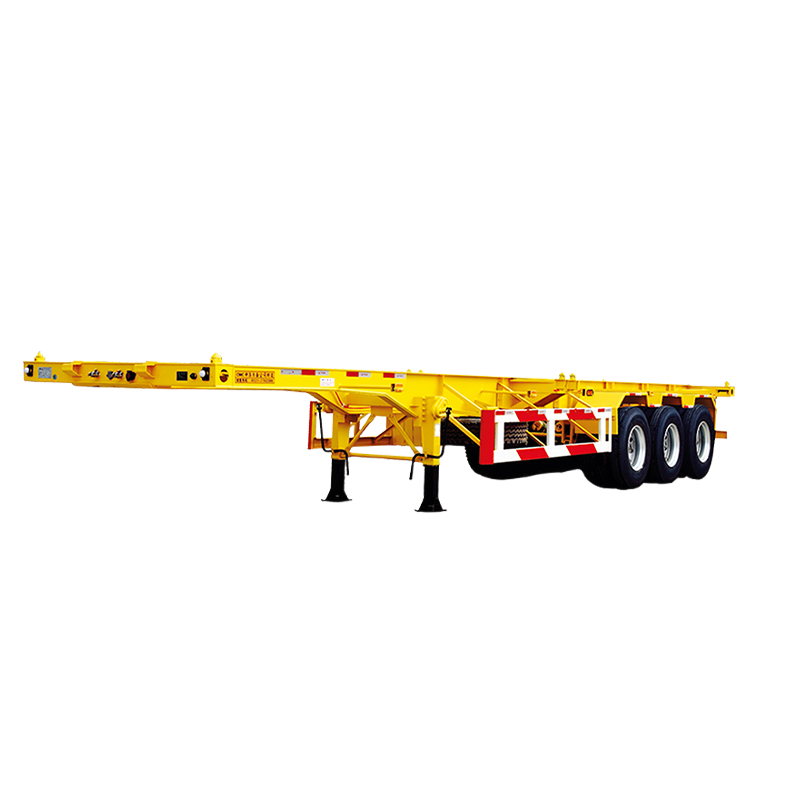

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

4-осный кузовной самосвальный полуприцеп (боковая разгрузка)

4-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

3-осный фургонный полуприцеп

3-осный фургонный полуприцеп -

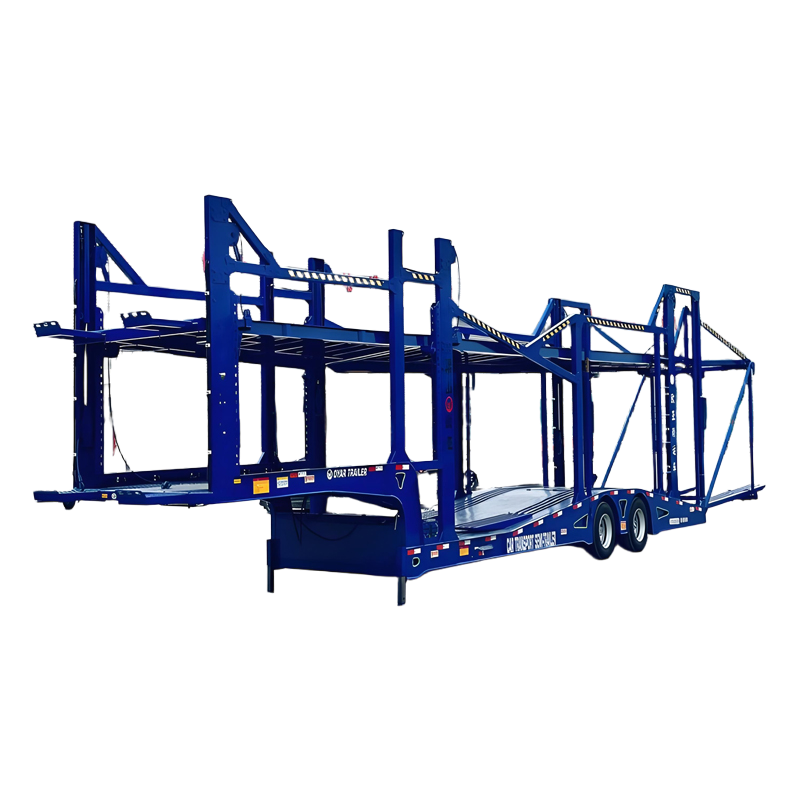

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

2-осный кузовной самосвальный полуприцеп (боковая разгрузка)

2-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

4-осный гусеничный кузовной транспортный полуприцеп

4-осный гусеничный кузовной транспортный полуприцеп -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

4-осный контейнеровозный полуприцеп (скелетный прицеп)

4-осный контейнеровозный полуприцеп (скелетный прицеп) -

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный прямолинейный кузовной транспортный полуприцеп

3-осный прямолинейный кузовной транспортный полуприцеп

Связанный поиск

Связанный поиск- Оптимальный полуприцеп с боковыми шторами для логистики

- Полуприцеп с решетчатой ??конструкцией в Китае

- Большой контейнерный полуприцеп для транспортировки

- полуприцеп поставщик

- Бензовоз -алюминиевый оптом

- бортовой грузовик в Китае

- Специализированный полуприцеп с решетчатой конструкцией

- полуприцеп с прямыми балками для перевозки фургонов завод

- платформенный прицеп оптом

- полуприцеп самосвальный зерновоз оптом