Бензовоз -алюминиевый завод

Все мы в ngành грузоперевозок рано или поздно сталкиваемся с терминами, которые кажутся простыми, но на деле скрывают под собой целый пласт нюансов. Бензовоз -алюминиевый завод – один из таких примеров. Вроде бы ясно, что речь идет о производстве автотягачей для перевозки бензина из алюминия, но реальность часто оказывается сложнее. Встречаются ситуации, когда 'алюминиевый' подразумевает только элементы кузова, а полный цикл производства включает в себя целый комплекс задач. А еще, качество алюминия – это не просто металл, а целая история про сплавы, термообработку и соответствие ГОСТам. Попытаюсь поделиться некоторыми мыслями, основанными на практическом опыте, о том, что действительно важно при работе с этими транспортными средствами.

Основные сложности и аспекты производства

Начать стоит с того, что производство бензовозов, особенно с алюминиевым кузовом, – это не просто сборка готовых деталей. Это комплексный процесс, включающий в себя проектирование, металлообработку, сварку, покраску и, конечно, контроль качества. Особенно остро стоит вопрос выбора алюминиевого сплава. Здесь не подойдет любой сплав, важна его коррозионная стойкость, прочность и вес. Для перевозки бензина требуется сплав, устойчивый к воздействию нефтепродуктов, а также способный выдерживать высокие нагрузки. Насколько я понимаю, АО Производство автомобилей специального назначения в Шаньдуне Фуюань в своей деятельности уделяет этому большое внимание, предлагая решения, соответствующие требованиям российского рынка, как отражено на их сайте https://www.sinotrailer.ru.

Одним из наиболее распространенных вопросов, с которым сталкиваются клиенты, является выбор типа сварки. Для алюминия используют различные методы – TIG, MIG, лазерную сварку. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от толщины металла, требуемой прочности сварного шва и бюджета проекта. Нельзя недооценивать роль квалификации сварщиков. Ошибки в сварке могут привести к серьезным последствиям – деформациям кузова, утечкам и даже к авариям. В нашей практике были случаи, когда некачественная сварка алюминиевых элементов кузова привела к необходимости полной переделки конструкции.

Важным моментом является и подготовка поверхности перед сваркой и покраской. Алюминий имеет оксидную пленку, которую необходимо удалить, чтобы обеспечить хорошее сцепление с сварочным материалом и краской. Оксидную пленку можно удалить механическим путем, химическим путем или с помощью пескоструйной обработки. Неправильная подготовка поверхности может привести к образованию дефектов покрытия и снижению срока службы кузова. И, кстати, часто встречается проблема с разнородностью алюминиевых сплавов, что усложняет процесс подготовки и сварки.

Алюминиевый кузов: плюсы и минусы

Переход на алюминиевый кузов бензовоза – это, безусловно, шаг в сторону снижения веса транспортного средства. Алюминий легче стали, что приводит к снижению расхода топлива, увеличению грузоподъемности и улучшению динамических характеристик. Кроме того, алюминий обладает высокой коррозионной стойкостью, что увеличивает срок службы кузова. Однако, алюминиевый кузов имеет и свои недостатки. Во-первых, он дороже стального. Во-вторых, алюминий требует специальных технологий сварки и ремонта. В-третьих, алюминий может быть подвержен деформациям при ударах.

Стоит отметить, что качество алюминия также играет важную роль. Для изготовления кузова бензовоза используют различные алюминиевые сплавы, каждый из которых имеет свои свойства. Выбор сплава зависит от требуемой прочности, коррозионной стойкости и веса кузова. Важно убедиться, что используемый алюминий соответствует требованиям ГОСТ или другим стандартам качества. В противном случае, это может привести к серьезным проблемам в эксплуатации.

Я помню один случай, когда мы столкнулись с проблемой коррозии алюминиевого кузова, изготовленного из некачественного сплава. Кузов быстро начал ржаветь, несмотря на регулярную обработку антикоррозийными составами. Пришлось заменить кузов на новый, изготовленный из более качественного алюминиевого сплава. Этот случай показал нам, насколько важно уделять внимание качеству используемого материала.

Реальные кейсы и опыт

Мы однажды участвовали в проекте по переоборудованию старого грузовика в бензовоз с алюминиевым кузовом. Задача была – снизить вес транспортного средства и увеличить полезный груз. Мы выбрали алюминиевый сплав, соответствующий требованиям российского законодательства, и использовали современные технологии сварки. В результате нам удалось снизить вес кузова на 20%, что привело к значительному снижению расхода топлива. Клиент остался очень доволен результатом.

Но не все проекты проходят гладко. Нам пришлось столкнуться с проблемой деформации алюминиевого кузова в результате столкновения с препятствием. Пришлось использовать специальные технологии ремонта алюминия, чтобы восстановить форму кузова и обеспечить его прочность. Этот случай научил нас важности использования антикоррозийных составов и своевременного проведения технического обслуживания.

Особо хочу отметить важность сотрудничества с надежными поставщиками алюминиевого сырья и комплектующих. Некачественные материалы могут привести к серьезным проблемам в эксплуатации транспортного средства. Мы всегда тщательно проверяем поставщиков и используем только сертифицированные материалы.

Перспективы и будущее

Я думаю, что в будущем бензовозы с алюминиевыми кузовами будут становиться все более популярными. Спрос на более легкие и экономичные транспортные средства будет только расти. Кроме того, развитие технологий сварки и обработки алюминия позволит создавать более прочные и долговечные кузова.

Важным направлением развития является также использование новых алюминиевых сплавов с улучшенными свойствами. Например, разрабатываются сплавы, которые обладают повышенной коррозионной стойкостью и устойчивостью к ударам. Эти сплавы позволят создавать более надежные и безопасные транспортные средства.

Наконец, я считаю, что необходимо уделять больше внимания обучению специалистов по работе с алюминием. Квалифицированные сварщики и специалисты по ремонту алюминия – это залог успешной эксплуатации бензовозов с алюминиевым кузовом.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

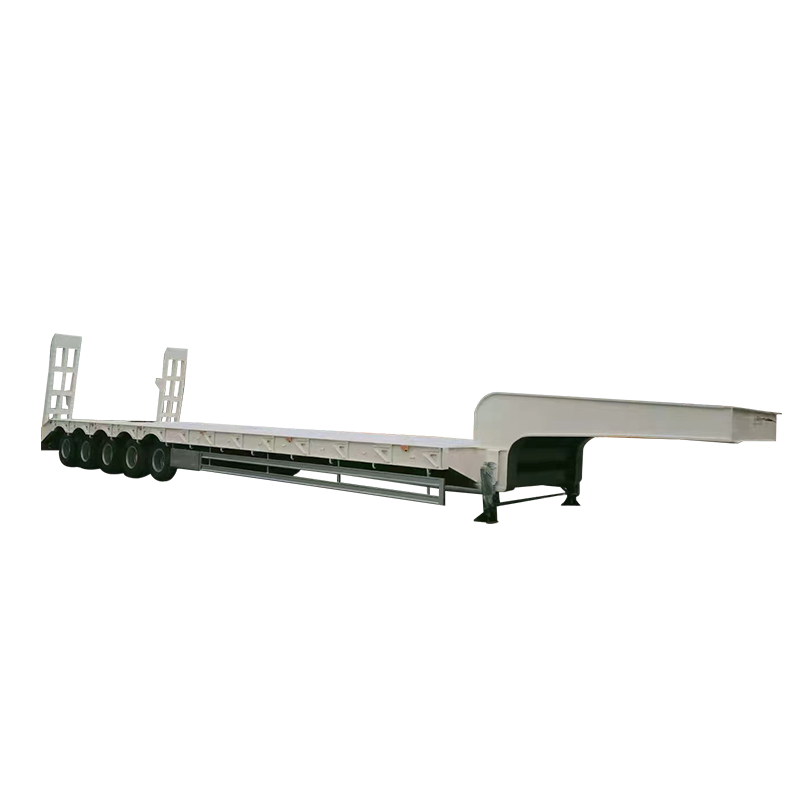

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный бортовой полуприцеп

3-осный бортовой полуприцеп -

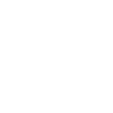

2-осный низкорамный полуприцеп

2-осный низкорамный полуприцеп -

4-осный контейнеровозный полуприцеп (скелетный прицеп)

4-осный контейнеровозный полуприцеп (скелетный прицеп) -

2-осный кузовной самосвальный полуприцеп (боковая разгрузка)

2-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

3-осный гусеничный кузовной транспортный полуприцеп

3-осный гусеничный кузовной транспортный полуприцеп -

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

3-осный прямолинейный кузовной транспортный полуприцеп

3-осный прямолинейный кузовной транспортный полуприцеп -

3-осный низкорамный полуприцеп

3-осный низкорамный полуприцеп -

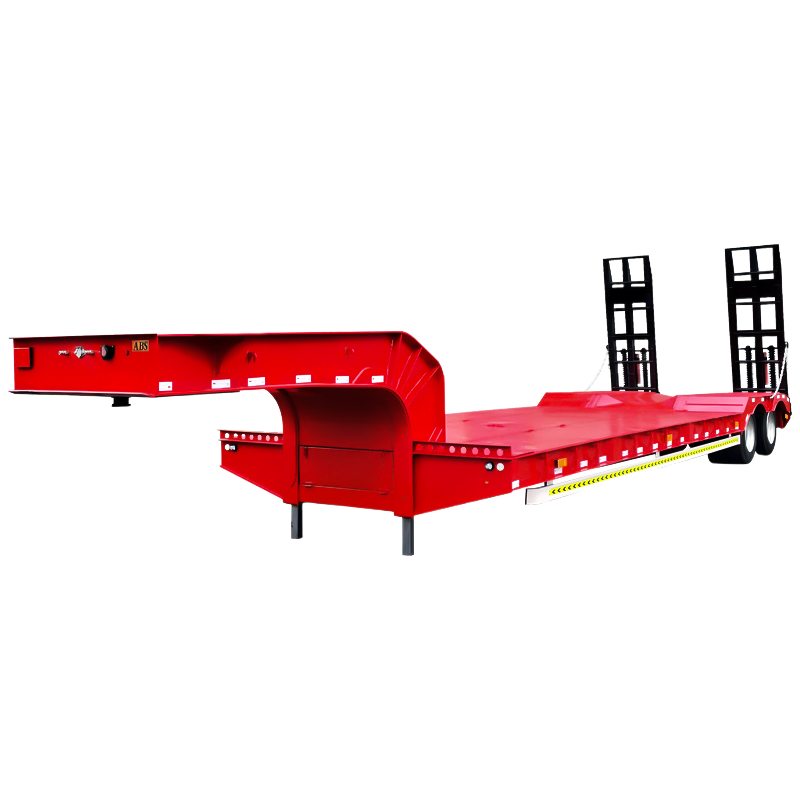

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп)

Связанный поиск

Связанный поиск- Фургон бабочка: выбор профессионалов в сфере логистики

- полуприцеп самосвальный зерновоз поставщик

- рефрижераторный контейнер завод

- Прицеп самосвальный для легкового автомобиля: оптимальное соотношение цены и качества

- самосвальный прицеп в Китае

- фургон с решетчатым бортом: Применение и преимущества

- Фургон бабочка: надежный помощник в перевозке товаров

- Полуприцеп с решетчатым бортом для длительных грузоперевозок

- прицеп легковой самосвальный завод

- Надёжный фургонный транспортный полуприцеп