Алюминиевый Цементовоз с низкой массой и высокой прочностью

Сейчас много говорят об легких цементовозах. И это правильно. Но зачастую это звучит как маркетинговый ход, как обещание чего-то волшебного. На деле, добиться сочетания низкой массы и высокой прочности в конструкции – задача непростая, требующая тщательного подхода и глубокого понимания материалов. В этой статье поделюсь своим опытом, наблюдениями и, пожалуй, даже некоторыми неудачами, связанными с разработкой и эксплуатацией подобных машин.

Почему важен вес? И как его снижают?

Снижение массы – это не просто красиво звучит. Это напрямую влияет на грузоподъемность, экономичность и, в конечном итоге, на рентабельность бизнеса. Меньший вес позволяет перевозить больше цемента при той же мощности двигателя, что экономит топливо. Более легкая конструкция снижает износ ходовой части, сокращает затраты на техническое обслуживание. Однако, тут возникают вопросы: как не потерять в прочности, жертвуя весом? В первую очередь, это алюминиевый сплав. Он значительно легче стали, при этом обладая неплохой прочностью, особенно если правильно подобрать состав и технологию обработки. Мы неоднократно экспериментировали с разными сплавами, и результат всегда зависел от конкретных требований к нагрузке и условиям эксплуатации.

В наши дни активно используются не только сплавы, но и композитные материалы. Но они, как правило, дороже и требуют более сложного технологического процесса. Иногда, в определенных ситуациях, более разумным является оптимизация конструкции из стали – использование более тонких листов, пересмотр усиления слабых мест, внедрение современных методов расчета напряжений. Главное – баланс.

Особенности конструкции алюминиевого цементовоза

Переход на алюминиевый цементовоз – это не просто замена материала. Это изменение всей конструкции. Например, традиционные стальные балки кузова необходимо заменить на алюминиевые, а также адаптировать крепления для алюминиевых элементов. При этом, не стоит забывать о теплоизоляции – цемент – это агрессивное вещество, требующее защиты от коррозии. Мы сталкивались с проблемами именно с этим, особенно в регионах с суровым климатом. Использование специальных покрытий и герметиков – необходимость, а не опция.

Важно продумать систему крепления кузова к раме. Алюминий и сталь имеют разные коэффициенты теплового расширения, и при резких перепадах температуры это может привести к деформациям и повреждениям. Использовались различные варианты: сварка, болтовые соединения, комбинированные системы. Выбор зависит от конструкции и требуемой прочности.

Проблемы и решения: Реальный опыт

Не могу не упомянуть о проблемах, с которыми мы столкнулись при внедрении легких цементовозов. Например, изначально мы выбрали сплав, который хорошо подходил для кузова, но оказался недостаточно прочным для крепления бадьи. При эксплуатации возникли трещины в местах соединения, что привело к серьезному ремонту. Это был болезненный опыт, который научил нас тщательно анализировать все узлы и агрегаты, выявлять слабые места и использовать более прочные материалы.

Еще одна проблема – это технологичность. Алюминиевые детали сложнее обрабатывать, чем стальные. Требуются специальные инструменты и оборудование, а также высококвалифицированные кадры. Неправильная обработка может привести к снижению прочности и увеличению вероятности возникновения дефектов.

Технологии сварки и соединения алюминиевых деталей

Сварка алюминия – это отдельная дисциплина. Требуются специальные сварочные аппараты и присадочные материалы. Мы работаем с разными техниками: TIG, MIG, лазерной сваркой. Выбор зависит от толщины материала и требуемой надежности соединения. Очень важно соблюдать технологию сварки и контроль качества, чтобы избежать дефектов.

Альтернативой сварке могут быть болтовые соединения и механические крепления. Они позволяют избежать термического воздействия на металл, но требуют более сложной конструкции и более тщательного контроля за затяжкой болтов. Также, многие современные конструкции используют комбинацию сварки и механических креплений.

Влияние на эксплуатацию и обслуживание

Легкий цементовоз – это не только снижение расхода топлива, но и более легкое обслуживание. Меньший вес облегчает доступ к узлам и агрегатам, упрощает ремонт и замену деталей. Однако, алюминиевые детали более подвержены коррозии, поэтому необходимо регулярно проводить антикоррозийную обработку. Также, следует внимательно следить за состоянием креплений и сварных швов.

Важно обучить водителей и механиков особенностям эксплуатации и обслуживания алюминиевых машин. Неправильное использование и пренебрежение техническим обслуживанием могут привести к преждевременному износу и повреждению конструкции.

Заключение: Перспективы развития

Сочетание низкой массы и высокой прочности в цементовозах – это сложная, но вполне решаемая задача. Развитие новых материалов, технологий сварки и обработки металлов открывает новые перспективы для создания более легких и эффективных машин. АО Производство автомобилей специального назначения в Шаньдуне Фуюань постоянно работает над совершенствованием своих конструкций и внедрением инновационных решений, чтобы удовлетворить растущие потребности рынка.

Мы верим, что в будущем алюминиевые цементовозы станут стандартом в отрасли. Но это потребует совместных усилий всех участников рынка: производителей, поставщиков материалов, ремонтных служб и, конечно, водителей и владельцев машин. Только тогда мы сможем в полной мере реализовать потенциал легких и прочных машин.

Если у вас есть вопросы, или вы хотите обсудить конкретный проект, с удовольствием пообщаюсь. Мы всегда открыты к сотрудничеству.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

3-осный фургонный полуприцеп

3-осный фургонный полуприцеп -

4-осный фургонный полуприцеп

4-осный фургонный полуприцеп -

4-осный прямолинейный кузовной транспортный полуприцеп

4-осный прямолинейный кузовной транспортный полуприцеп -

3-осный бортовой полуприцеп

3-осный бортовой полуприцеп -

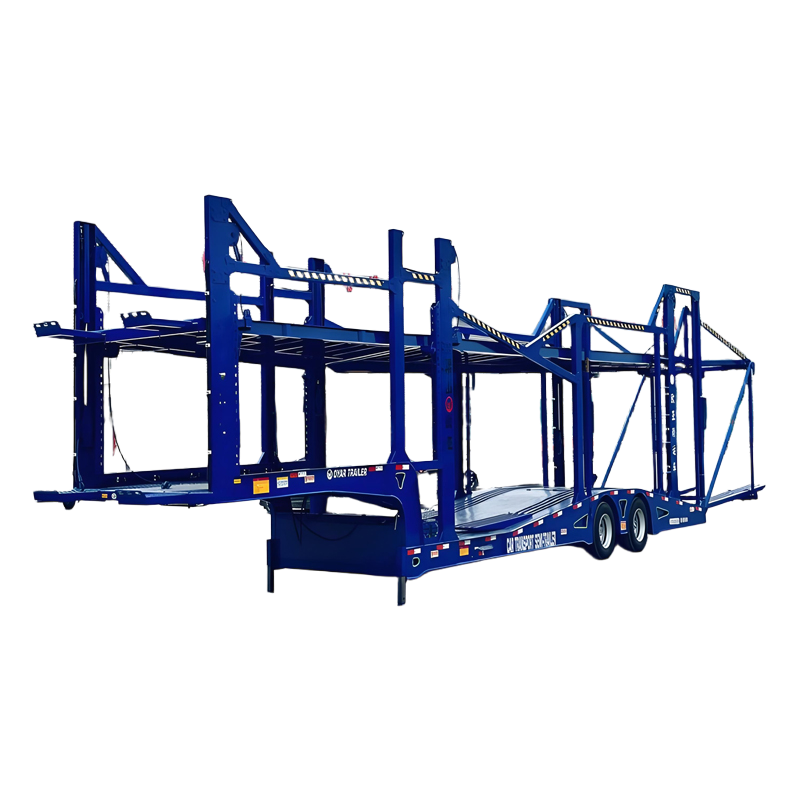

Автомобиль для перевозки легковых автомобилей

Автомобиль для перевозки легковых автомобилей -

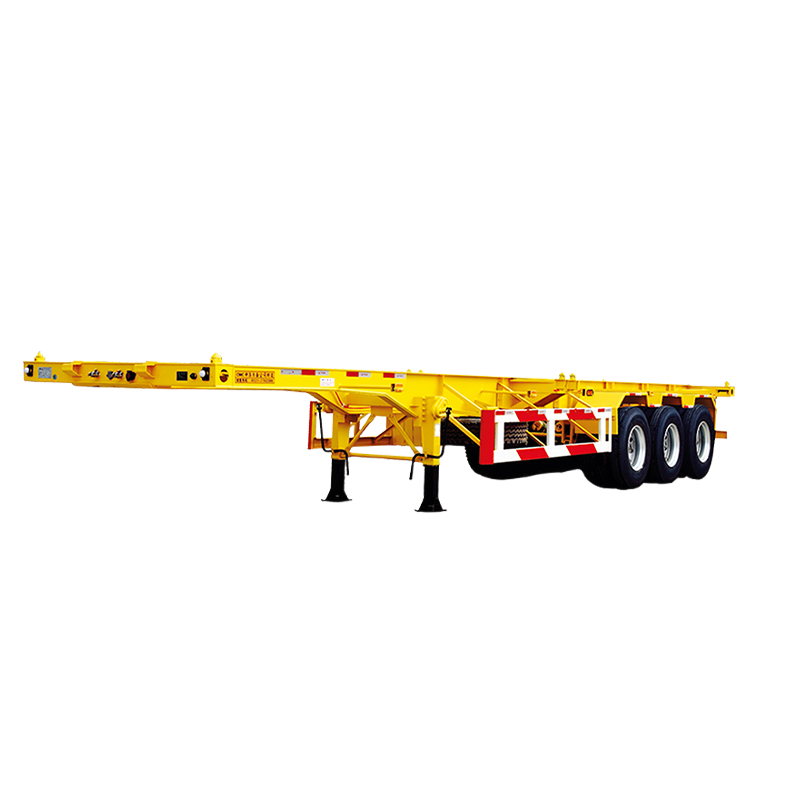

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

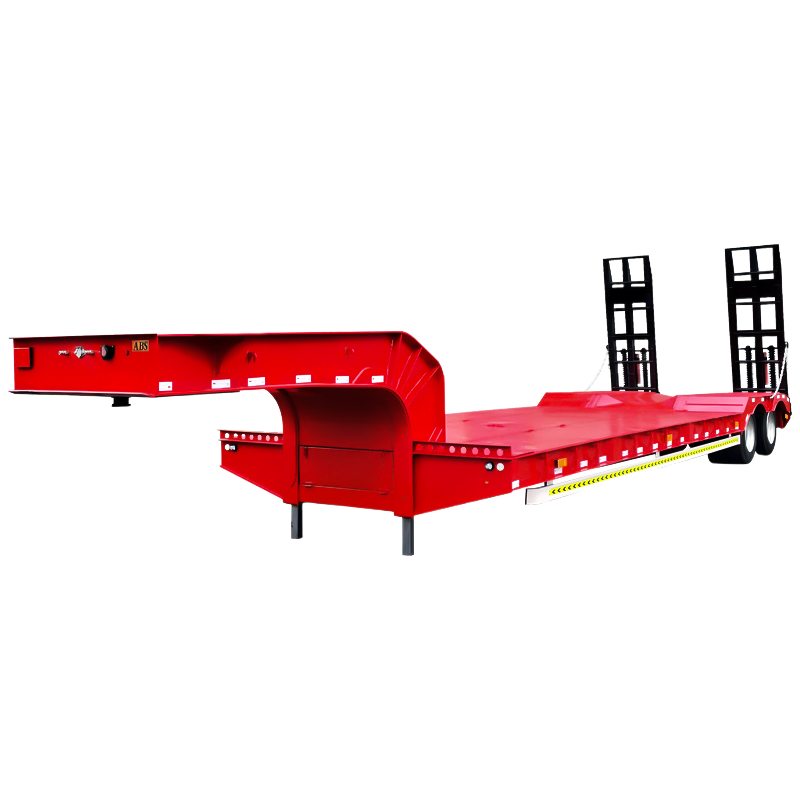

3-осный гусеничный кузовной транспортный полуприцеп

3-осный гусеничный кузовной транспортный полуприцеп -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

2-осный прямолинейный кузовной транспортный полуприцеп

2-осный прямолинейный кузовной транспортный полуприцеп -

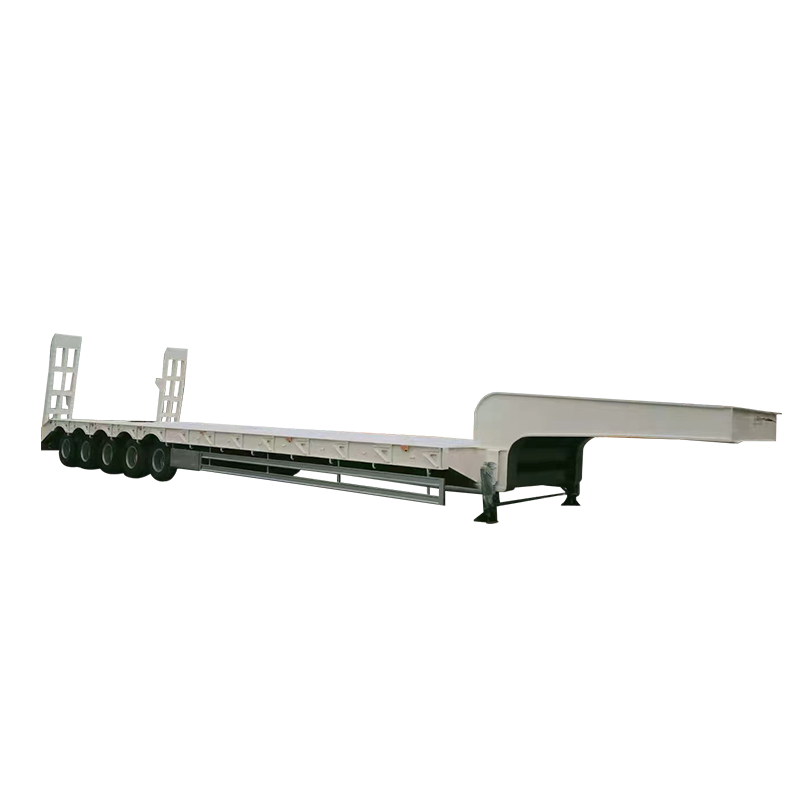

4-осный низкорамный полуприцеп

4-осный низкорамный полуприцеп -

3-осный кузовной самосвальный полуприцеп (боковая разгрузка)

3-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

Связанный поиск

Связанный поиск- полуприцеп купить россии самосвальный поставщик

- прицепы фургоны в Китае

- Современный бортовой грузовик с улучшенной грузоподъёмностью

- Полуприцеп контейнеровоз завод

- Автоцистерна полуприцеп для перевозки химических веществ: особые требования

- Полуприцеп купить россии самосвальный: особенности выбора для разных грузов

- Автомобильный транспорт для перевозки легковых авто по дорогам

- Современный Полуприцеп Автобетоносмеситель с высокой производительностью

- Самосвальные полуприцепы России: технические характеристики и возможности

- полуприцеп купить россии самосвальный в Китае