автоцистерна завод

Пожалуй, многие считают автоцистерна завод – это просто место, где собирают машины для топлива или химикатов. Но это, как мне кажется, сильно упрощает картину. Речь идет о сложной инженерной задаче, где важны не только сборка, но и безопасность, надежность, соответствие нормам и, конечно, экономичность. За годы работы я видел, как из кажущихся простых проектов вырастают настоящие головные боли, а иногда и серьезные проблемы с эксплуатацией.

В чем сложность создания надежной цистерны?

Во-первых, материалы. Нельзя просто взять первый попавшийся металл. Тут нужны специальные сплавы, устойчивые к коррозии, химическим воздействиям, механическим повреждениям. Во-вторых, конструкция. Дизайн должен быть продуман до мелочей: от формы цистерны до расположения клапанов и трубопроводов. Любая ошибка может привести к утечке, взрыву, загрязнению окружающей среды. В-третьих, сварка. Это критически важный этап, где малейшая недоработка может привести к катастрофе. Качество сварки – это прямая гарантия безопасности всей конструкции. Мы однажды столкнулись с проблемой некачественной сварки в одной из цистерн, и последствия были очень серьезные. Пришлось переделывать практически все.

Нормативные требования и сертификация

И этот аспект часто упускают из виду. Современные нормы безопасности очень строгие, и автоцистерна завод должен соответствовать им на всех этапах производства. Не только российским, но и международным, если планируется экспорт. Получение сертификатов – это долгий и дорогостоящий процесс, требующий серьезной подготовки и контроля качества. Без сертификации цистерну никуда не пустят.

В частности, важно учитывать требования по предотвращению утечек, пожаробезопасности, а также требования к экологичности. Эти требования постоянно меняются, поэтому автоцистерна завод должен постоянно следить за новыми нормами и внедрять новые технологии.

Практический опыт: от разработки до эксплуатации

Когда мы работали с одной из крупных нефтяных компаний, возникла задача по модернизации парка автоцистерн. Старые цистерны были изношены, не соответствовали современным нормам безопасности и были неэффективными в эксплуатации. Мы разработали новый проект цистерны с использованием современных материалов и технологий, что позволило снизить вес конструкции, повысить ее прочность и улучшить ее топливную экономичность. Особенностью была интегрированная система мониторинга уровня топлива и давления, которая позволяла оперативно выявлять любые неисправности.

Проблемы интеграции и адаптации

Но не все так гладко. Во время производства мы столкнулись с проблемой интеграции новой системы мониторинга с существующей системой управления парком транспортных средств. Пришлось потратить немало времени и ресурсов на разработку специального программного обеспечения и настройку оборудования. Адаптация старых процессов обслуживания и ремонта также потребовала серьезной работы с персоналом. Не все были готовы к новым технологиям, и требовалось проводить обучение и инструктаж.

Кстати, обучение персонала – это тоже важный момент. Недостаточно просто поставить новую цистерну, нужно научить ее правильно эксплуатировать и обслуживать. Это включает в себя обучение правилам безопасной работы, процедурам диагностики и ремонта, а также использованию современных инструментов и оборудования.

Современные тенденции и инновации

Сейчас на рынке автоцистерн наблюдается тенденция к использованию композитных материалов. Они легче стали, более устойчивы к коррозии и позволяют создавать более сложные конструкции. Также активно развиваются технологии автоматизации производства, что позволяет повысить производительность и снизить себестоимость продукции. Мы рассматривали вариант использования 3D-печати для изготовления некоторых деталей цистерны, но пока это нецелесообразно из-за высокой стоимости оборудования и материалов. Хотя, уверен, в будущем эта технология станет более доступной.

Экологичность и альтернативные виды топлива

Еще один важный аспект – это экологичность. В связи с ростом экологических требований, автоцистерны должны соответствовать самым строгим нормам по выбросам вредных веществ. Также растет интерес к цистернам для перевозки альтернативных видов топлива – биодизеля, метана и водорода. Это требует разработки специальных конструкций и технологий, которые обеспечивают безопасность и эффективность транспортировки этих веществ.

Например, мы сейчас изучаем возможности использования мембранных технологий для разделения различных видов топлива в одной цистерне. Это позволит снизить затраты на содержание парка транспортных средств и повысить их гибкость.

Анализ конкурентов и выбор поставщика

При выборе поставщика автоцистерн важно провести тщательный анализ конкурентов и оценить их опыт, репутацию и финансовую устойчивость. Не стоит экономить на качестве, иначе потом придется платить гораздо больше за ремонт и эксплуатацию. Важно также учитывать сроки поставки, условия гарантии и наличие сервисной поддержки. Мы долго выбирали поставщика, прежде чем остановились на одной из компаний в Китае, которая имеет большой опыт в производстве цистерн и предлагает конкурентоспособные цены. Но даже при этом, мы заказывали дополнительный контроль качества на всех этапах производства.

Оценка экономической эффективности

И, конечно, необходимо провести анализ экономической эффективности приобретения автоцистерны. Это включает в себя оценку затрат на покупку, эксплуатацию, обслуживание и ремонт, а также расчет срока окупаемости инвестиций. Важно учитывать все факторы, которые могут повлиять на стоимость владения цистерной, такие как цены на топливо, тарифы на транспорт и затраты на персонал.

Мы использовали различные моделирования для оценки экономической эффективности приобретения новых цистерн, и это помогло нам принять обоснованное решение.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

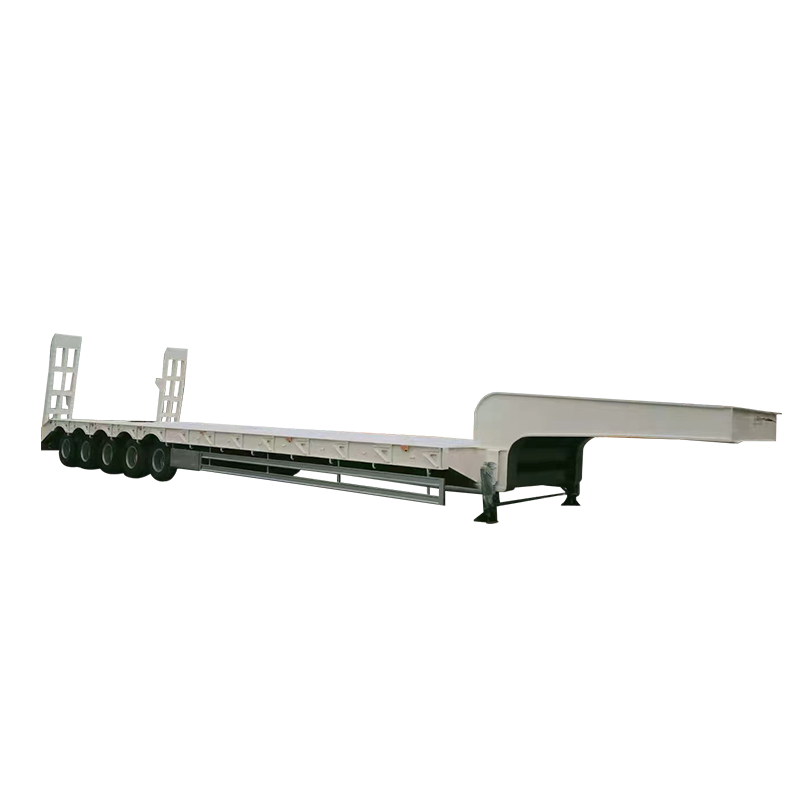

4-осный гусеничный кузовной транспортный полуприцеп

4-осный гусеничный кузовной транспортный полуприцеп -

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

3-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

4-осный кузовной самосвальный полуприцеп (боковая разгрузка)

4-осный кузовной самосвальный полуприцеп (боковая разгрузка) -

3-осный фургонный полуприцеп

3-осный фургонный полуприцеп -

3-осный прямолинейный кузовной транспортный полуприцеп

3-осный прямолинейный кузовной транспортный полуприцеп -

2-осный гусеничный транспортный полуприцеп

2-осный гусеничный транспортный полуприцеп -

2-осный прямолинейный кузовной транспортный полуприцеп

2-осный прямолинейный кузовной транспортный полуприцеп -

2-осный контейнеровозный полуприцеп (скелетный прицеп)

2-осный контейнеровозный полуприцеп (скелетный прицеп) -

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами)

4-осный брезентовый полуприцеп (полуприцеп с боковыми шторами) -

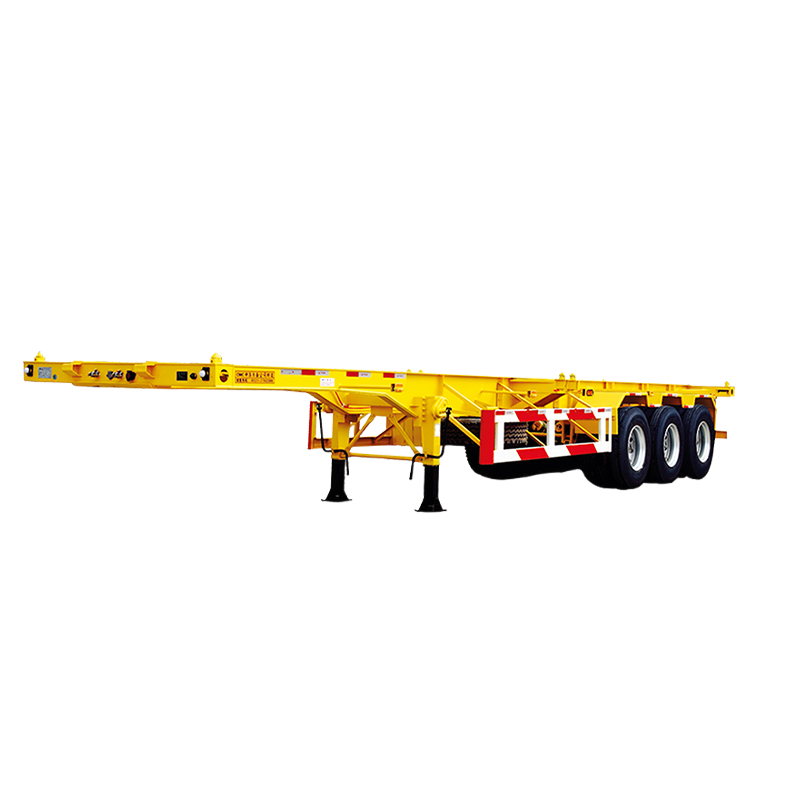

3-осный контейнеровозный полуприцеп (скелетный прицеп)

3-осный контейнеровозный полуприцеп (скелетный прицеп) -

3-осный гусеничный кузовной транспортный полуприцеп

3-осный гусеничный кузовной транспортный полуприцеп -

2-осный кузовной самосвальный полуприцеп (боковая разгрузка)

2-осный кузовной самосвальный полуприцеп (боковая разгрузка)

Связанный поиск

Связанный поиск- автомобильный транспорт для перевозки легковых автомобилей производитель

- Полуприцеп с решетчатой конструкцией завод

- Платформенный прицеп для перевозки строительной техники

- контейнерный прицеп завод

- полуприцеп для перевозки контейнеров завод

- полуприцепы самосвалы в Китае

- бортовой автомобильный прицеп поставщик

- полуприцеп цистерна -вода -цемент в Китае

- полуприцеп цистерна -вода -цемент поставщик

- Фургон бабочка: идеальное решение для доставки мелких партий